Jominy Deneyi Nedir, Nasıl Uygulanır?

Eylül 13, 2023

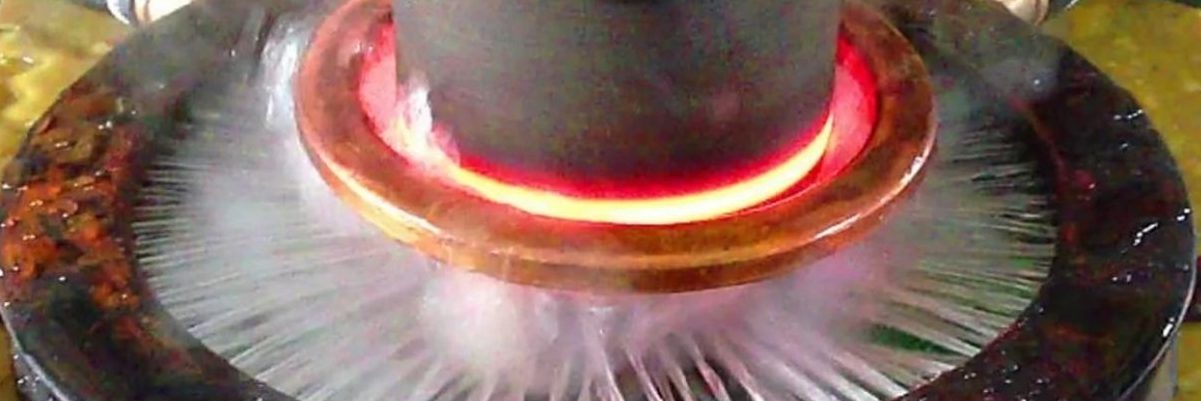

İndüksiyonla Yüzey Sertleştirmenin Kullanım Alanları

Eylül 19, 2023Çelik sertliği, çeşitli birçok faktöre bağlı olarak değişir. Bu faktörler arasında çelikteki karbon içeriği, soğutma hızı, işlem sıcaklığı, alaşım elementleri ve ısıl işlem süreçleri bulunur. Bunlar hakkında daha fazla bilgiye yazının devamından ulaşabilirsiniz.

Çelik Sertlik Derecesi Nedir?

Çelik sertlik derecesi, bir çelik malzemenin yüzeyine karşı uygulanan bir yüke karşı ne kadar direnç gösterdiğini ifade eden bir ölçüdür. Sertlik, malzemenin dayanıklılığını, aşınma direncini ve işlenebilirliğini belirleyen kritik bir özelliktir. Bu nedenle, bir çelik ne kadar sertse genellikle aşınma, çizilme ve deforme olma olasılığı o kadar düşüktür.

Çelik sertlik derecesi ise bir dizi ölçüm yöntemiyle belirlenir. Brinell, Rockwell ve Vickers sertlik ölçüm yöntemleri ise en yaygın kullanılan sertlik ölçüleridir. Bu testler bir çelik numunesine belirli bir yük uygulanarak ve bu yükün iz bıraktığı çap ölçülerek yapılır. Elde edilen veriler ise çelik sertlik derecesi hakkında bilgi edinmemize yardımcı olur.

Çeliğin 5 Farklı Türü:

1. Karbon:

Karbon çelikleri, demir ve karbon dışında az miktarda diğer elementleri de içinde barındıran bir çelik türüdür. Bu çelik türü ise çelik grupları arasında en çok tercih edilen çelik türüdür ve çelik üretiminin %90’ını oluşturur.

Karbon çelikleri kendi içerisinde karbon içeriğine göre üç sınıfa ayrılır: Bu sınıflar sırasıyla içerisinde %0,3’e kadar karbon bulunduran düşük karbonlu çelikler yani yumuşak çelikler, %0,3 ila %0,6 karbon bulunduran orta karbonlu çelikler ve son olarak içerisinde %0,6’dan fazla çelik bulunduran yüksek karbonlu çelikler.

Bu özelliklere sahip çelik türü, maliyetinin düşük olması ve yüksek direnci sayesinde endüstride en çok kullanılan çelik türüdür.

2. Alaşımlı:

Alaşımlı çelik türü, nikel, krom, bakır veya alüminyum gibi farklı elementlerin birbirine eklenmesiyle elde edilen bir çelik türüdür. Bu elementler, genellikle çeliğin mekanik özelliklerini geliştirmek, dayanıklılığını artırmak veya özel amaçlar için kullanıma hazır hale getirmek amacıyla kullanılır. Bu yüzden alaşımlı çelikler, sahip olduğu özel özellikler nedeniyle endüstride geniş bir kullanım yelpazesine sahiptir. Endüstride en çok kullanılan alanların başında ise havacılık sektörü ve otomotiv sektörü gelir.

3. Paslanmaz:

Paslanmaz çelikler, %10-%20 arasında krom alaşımıyla birlikte nikel, silikon, manganez ve karbon gibi diğer elementleri içeren alaşımlı çeliklerdir. Bu çelik türü, yüksek düzeyde korozyon direncine sahip olması ve aynı zamanda zorlu hava koşullarına karşı dayanıklılık göstermesi sebebiyle dış mekân yapılarda ve elektrikli ekipmanlarda yaygın olarak tercih edilir. Örneğin, 304 paslanmaz çelik, hem elektrikli malzemeleri koruma özelliği hem de elementlere karşı dayanıklılığı sebebiyle büyük talep görür.

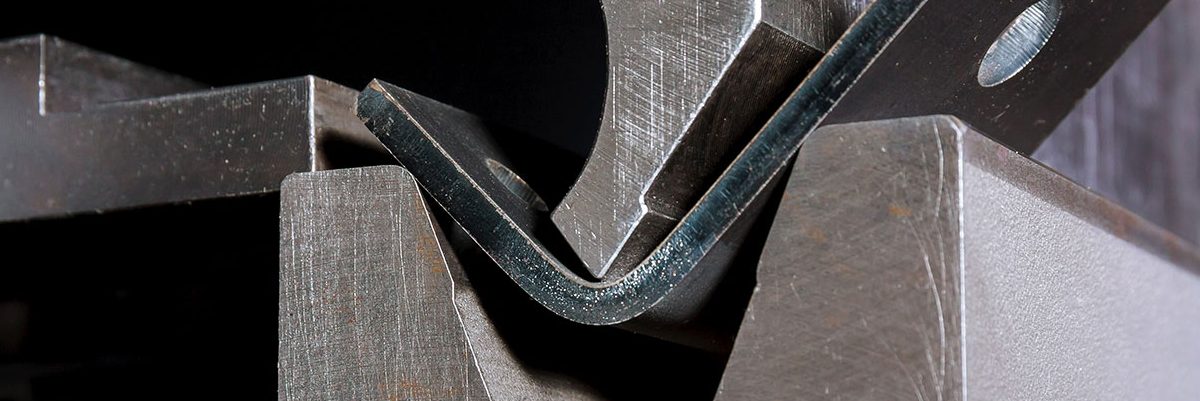

4. Takım

Takım çelikleri, karbon, tungsten, krom, vanadyum gibi elementlerin karışımıyla elde edilen özel alaşımlı çeliklerdir. Bu alaşım elementleri, çeliği yüksek sertlik, mukavemet ve aşınma direnci özellikleriyle donatarak adından da anlaşılacağı üzere endüstride kesme, delme, şekillendirme gibi işlemlerde kullanılan kesici araçların ve takımların üretimince tercih edilmesini sağlar.

Bu takım çeliklerinin sahip olduğu en belirgin özellikler sırasıyla şöyledir:

- Sertlik: Takım çelikleri yüksek sertliğe sahiptir bu ise onları kesme ve delme gibi işlemlerde etkili olmasını sağlar.

- Mukavemet: Takım çelikleri yüksek mukavemete sahiptir bu ise onların uzun süreli ve yoğun kullanılmasını sağlar.

- Yüksek sıcaklık performansı: Bazı takım çelikleri yüksek sıcaklık koşullarında bile dayanıklılığını koruyabilmektedir, bu ise onun yüksek sıcaklıkta çalışılan endüstrilerde tercih edilmesini sağlar.

Otomotiv endüstrisi, metal işleme ve makine üretimi, inşaat sektörü, madencilik ve enerji üretimi, havacılık ve uzay endüstrisi takım çeliklerinin en çok tercih edildiği sektörlerdir.

5. Parlak:

Parlak çelik, yüzeyindeki parlaklığı ve düzgünlüğü ile tanınır. Bu çelik ise genellikle çelik yüzeyinin cilalanması ve özel işlemlerle parlak ve düzgün bir yüzey elde edilmesiyle sağlanır. Bu sayede parlak çelik, estetik ve fonksiyonelliği bir araya getiren bir malzeme haline getirir. Bu ise onun yüzey kalitesine ve görünümüne özel önem verilen uygulamalarda kullanılmasını sağlar. Parlak çelik türleri, en çok mutfak eşyaları, otomotiv aksesuarları, mobilya endüstrisi, dekoratif ürünler, tıbbı cihazlar ve makine parçalarında kullanılır.

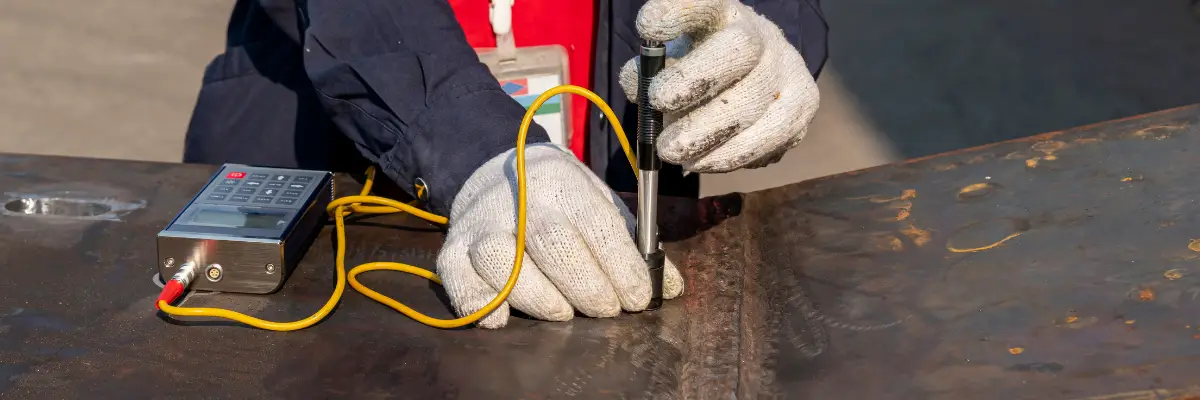

Çelik Sertlik Derecesi Ölçümü

Çelik sertlik derecesi ölçümü aşağıdaki 3 testle ölçülür:

Brinell Sertlik Testi: Brinell sertlik testi çeliğin sertliğini ölçmek için en yaygın olarak kullanılan bir yöntemdir. Bu test ise şöyle gerçekleşir:

- Hazırlık: Test edilecek çeliğin yüzeyi temizlenir ve düzgün bir şekilde hazırlanır.

- Test yükünün uygulanması: Genellikle 500 kilogram-kuvvet veya 3000 kilogram-kuvvet yük test kafasına uygulanır. Test kasası ise çelik yüzeye özel bir çapla basar.

- İz oluşumu: Test yükü uygulandığında test kafası çelik yüzeyinde bir iz bırakır. Bu iz ise çapı belirlemek için kullanılır.

- Çapın ölçülmesi: İz, bir mikroskop veya özel bir cihaz yardımıyla ölçülür ve sertlik değeri hesaplanır. Sonuç, Brinell sertlik numarası yani “HB” olarak ifade edilir.

Rockwell Sertlik Testi: Rockwell sertlik çelik sertliğini ölçmek için kullanılan başka bir yaygın yöntemdir. Bu test ise şöyle gerçekleşir:

- Hazırlık: Test edilecek çeliğin yüzeyi temizlenir ve düzgün bir şekilde hazırlanır.

- Test yükünün uygulanması: İlk olarak, çeliğe küçük bir ön yük uygulanır ve ardından ana test yükü uygulanır. Bu yükler, test çubuğunun çelik yüzeye bastırılmasını sağlar.

- İz derinliği ölçümü: Test çubuğunun çelik yüzeyinde oluşturduğu izin derinliği ölçülür.

- Sertlik değerinin okunması: İz derinliği, özel bir ölçüm cihazıyla okunur ve sertlik değeri belirlenir. Rockwell sertlik değeri yani “HRC” olarak ifade edilir.

Vickers Sertlik Testi: Vickers sertlik testi, çelik sertliğini ölçmek için kullanılan başka bir yöntemdir ve mikroyapı incelemeleri için yaygın olarak tercih edilir. Bu test ise şöyle gerçekleşir:

- Hazırlık: Test edilecek çeliğin yüzeyi temizlenir ve düzgün bir şekilde hazırlanır.

- Test Yükünün Uygulanması: Genellikle 1 kilogram-kuvvet veya 10 kilogram-kuvvet yük çelik yüzeyine uygulanır.

- İz Oluşumu: Test yükü uygulandığında, test ucu çelik yüzeyinde iz bırakır. Bu iz, bir elmas piramidin şeklinde olur.

- İzin Boyutunun Ölçülmesi: İzin boyutu bir mikroskop veya özel bir ölçüm cihazıyla ölçülür ve sertlik değeri hesaplanır. Vickers sertlik değeri yani “HV” olarak ifade edilir.

Çelik Sertlik Derecesi Skalası

Çelik sertlik derecesi, farklı sertlik ölçüm yöntemlerine dayalı olarak farklı sertlik skalalarında ifade edilir. İşte en yaygın olarak kullanılan çelik sertlik derecesi skalaları:

- Brinell Sertlik Skalası (HB): Brinell sertlik derecesi, Brinell sertlik testi ile ölçülen çelik sertliğini ifade eder. Bu skalada sertlik değerleri genellikle 100 HB’den başlar ve daha yüksek sertlikler için artar. Örneğin, çelik bir malzemenin Brinell sertlik değeri 300 HB olarak ifade edilebilir.

- Rockwell Sertlik Skalası (HRC, HRB, HRA): Brinell sertlik testi için kullanılan bir ölçektir. Bu ölçekte elde edilen sertlik değeri “HB” ile ifade edilir. Brinell sertlik ölçümünde kullanılan yük ve iz çapı değerlerine bağlı olarak hesaplanır.

- Vickers Sertlik Skalası (HV): Vickers sertlik derecesi, Vickers sertlik testi ile ölçülen çelik sertliğini ifade eder. Bu skalada sertlik değeri genellikle HV ile gösterilir.