Otomotiv Sektöründe Çelik Kullanımının Rolü

Aralık 27, 2023

Metal Ekstrüzyon İşlemi Nedir ve Süreç Nasıl İlerler?

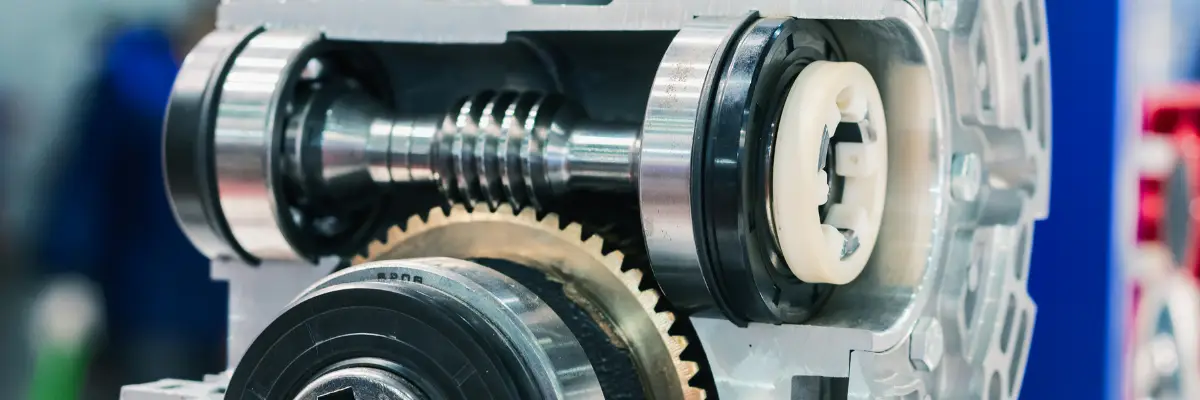

Ocak 30, 2024Dişli imalatı, otomat çeliklerinin üretim alanında önemli bir yere sahip olan bir işlemdir. Dişliler, güç aktarımı, hız değişimi, yön değişimi gibi amaçlarla kullanılan mekanik elemanlardır. Dişli imalatı, dişli tipine, malzemesine, boyutuna ve hassasiyetine göre farklı yöntemlerle gerçekleştirilebilir. Dişli imalatının kalitesi ve verimliliği, dişli tasarımı, malzeme seçimi, ısıl işlem uygulaması, yüzey işlem uygulaması gibi faktörlere bağlıdır. Dişli imalatı, gerekli bilgi ve deneyime sahip olan uzman kişi veya kuruluşlar tarafından yapılmalıdır.

Dişli İmalatının Tanımı

Dişliler, mekanik sistemlerde hareket ve güç aktarımı sağlayan önemli bileşenlerdir. Farklı dişli türleri, farklı uygulamalar için uygun olabilir. Örneğin, saat ve otomotiv endüstrisinde düz dişliler yaygın olarak kullanılır. Dişliler, yüksek stres seviyelerine dayanabilecek şekilde tasarlanmalı ve üretilmelidir. Bu nedenle, dişli imalatında kullanılan malzemelerin de belirli özelliklere sahip olması gerekir. Dişli imalatı, doğru prosesin seçilmesini gerektiren uzmanlık gerektiren bir alandır. Proses seçimi, dişli türüne, malzemeye ve uygulamaya bağlıdır. Ayrıca, prosesin güvenilirliği, toleransı, doğruluğu ve işletme maliyeti de dikkate alınmalıdır.

Dişli İmalatına Uygun Malzemeler

Dişli imalatı farklı malzemelerden yapılabilir ve seçimleri uygulamanın gereksinimlerine bağlıdır. Dişli malzemesi seçerken çekme mukavemeti, dayanıklılık, sürtünme katsayısı ve işlenebilirlik gibi faktörleri göz önünde bulundurmalısınız. En eski dişliler ahşaptan yapılmıştır, ancak günümüzde dökme demir, çelik, bronz ve plastik gibi malzemeler daha sık kullanılır. Dişli imalatı hassas bir işlemdir ve malzemenin özelliklerine uygun şekillendirme yöntemleri gerektirir.

Adım Adım Dişli Üretim Süreci

Dişli imalat süreci genellikle bir dizi adımdan oluşur ve bu adımlar süreç tipine, kullanılan malzemeye ve istenen dişli özelliklerine göre değişebilir. İşte genel olarak adım adım bir dişli üretim süreci:

1. Döküm:

Basınçlı döküm işlemleri, boşlukların/silindirlerin ve büyük çaplı dişlilerin üretiminde kullanılan bir yöntemdir. Bu yöntem, seri üretim gerektiren sektörlerde boşluk yapma avantajı sağlar. Ancak, basınçlı döküm işlemi sonrasında işlenmemiş parçaların başka bir üretim sürecine tabi tutulması gerekir. Bu da maliyet ve zaman açısından dezavantaj oluşturur. Büyük çaplı dişlilerin üretiminde ise basınçlı döküm işlemi, kullanım kolaylığı nedeniyle en uygun maliyetli yöntem olarak kabul edilir.

2. Dövme:

Dövme, metal malzemeleri istenilen şekle sokmak için kullanılan bir işlemdir. Metalik boşluklar ve önceden yapılmış dişliler, dövme ile daha dayanıklı ve sağlam hale getirilebilir. Dövme işlemi sırasında metal, yüksek sıcaklıkta ısıtılır ve çekiç veya pres ile şekillendirilir. Bu sayede metalin iç yapısı iyileştirilir ve yorulma direnci artar. Dövme ile üretilen dişliler, ısıl işlem görmüş diğer dişlilere göre daha uzun ömürlüdür. Ancak dövme işlemi, küçük veya ince kesitli dişliler için uygun değildir. Çünkü bu tür dişliler için hassas bir şekillendirme gereklidir. Bu nedenle dövme, büyük boyutlu (6-10 ft çapında) ve kalın kesitli dişliler için tercih edilen bir yöntemdir.

3. Ekstrüzyon ve Soğuk Çekme:

Ekstrüzyon ve soğuk çekme, metal profilleri belirli bir şekle sokmak için kullanılan iki farklı işlemdir. Ekstrüzyon, metalin ısıtıldığı ve bir kalıba itildiği bir işlemdir. Bu işlem, metalin yorulma direncini artırır ve takım maliyetlerini düşürür. Soğuk çekme, metalin ısıtılmadan bir kalıptan çekildiği bir işlemdir. Bu işlem, metalin mekanik özelliklerini korur ve daha hassas toleranslar sağlar.

4. Toz Metalurjisi:

Toz metalurjisi, toz haline getirilmiş metal malzemelerin ısıtılarak sıkıştırılmasıyla dişli imalatı için kullanılan bir yöntemdir. Bu yöntem, küçük dişliler için avantajlı olabilir, çünkü yüksek verimlilik, basitlik ve hassas şekillendirme sağlar. Ancak, büyük dişliler için toz metalurjisi uygun değildir, çünkü büyük boyutlu kurulumlar gerektirir ve yüksek maliyetli olabilir. Ayrıca, toz metalurjisi düşük hacimli üretim için ekonomik değildir, çünkü kurulum maliyeti yüksektir. Bu nedenle, toz metalurjisi küçük dişliler için ideal bir yöntem olabilir, ancak büyük dişliler için alternatif yöntemler aranmalıdır.

5. Körleme:

Körleme, metal levhayı birden fazla kalıpla şekillendirerek dişli imalatı için kullanılan bir işlemdir. Bu yöntem, düz dişliler için uygundur ve hafif uygulamalar için tercih edilir. Ofis ekipmanları, hidrolikler, küçük tıbbi cihazlar ve düşük yük gereksinimleri olan diğer uygulamalar körleme işleminden faydalanabilir. Körleme, ekstrüzyona benzer ancak 3 boyutlu yetenekleri sınırlıdır.

6. Dişli İşleme:

İşleme, dişlilerin üretiminde kullanılan bir yöntemdir. Dişliler, sıfırdan yapılabilir veya varolan dişli boşlukları üzerinde işlenebilir. İşleme, geleneksel veya CNC şeklinde yapılabilir. CNC işleme, dişli kesme ve imalatında daha çok yönlü ve verimli bir seçenektir. Endüstride yaygın olarak kullanılan işleme yöntemleri arasında frezeleme, tornalama, taşlama ve broşlama vardır.

En Çok Tercih Edilen Dişli İmalatı ve Uygulamaları

Dişliler, makine parçaları arasında güç ve hareket aktarımı sağlayan mekanik elemanlardır. Dişlilerin şekli ve boyutu, çalışma koşullarına ve performans gereksinimlerine göre değişir. Dişlileri karakterize etmenin birkaç yolu vardır. Ancak diş profilini kullanmak en iyisidir. Diş profili, dişlinin kesitinin şeklidir. Diş profili, dişlinin verimliliğini, dayanıklılığını ve gürültü seviyesini etkiler. Endüstriyel ve ticari olarak en yaygın kullanılan beş dişli türü şunlardır:

1. Düz Dişliler:

Düz dişliler, düz ve paralel diş kenarlarına sahip dişlilerdir. Bu dişliler, eksenel yükü azaltır ve mekanik kayıpları minimize eder. Bu özellikler, havacılık, otomotiv ve endüstriyel makineler için idealdir. Düz dişliler, üretimi kolay olan ve çeşitli yöntemlerle yapılabilen dişlilerdir. Ancak, yüzey kalitesini artırmak için ek işlemlere ihtiyaç duyabilirler.

2. Konik Dişliler:

Konik dişliler, kesişen miller arasında güç aktarımı sağlayan ve iletim yönünü 90 derece değiştirebilen dişli çeşitleridir. Konik dişlilerin şekli, millerin kesişme açısına bağlı olarak değişir. Düz, spiral, gönye, taç ve hipoid olmak üzere beş ana konik dişli türü vardır. Bu türlerin her biri, farklı performans, verimlilik ve gürültü seviyeleri sunar. Konik dişlilerin avantajları arasında yüksek tork kapasitesi, kompakt tasarım ve hızlı montaj bulunur.

3. Helisel Dişliler:

Helisel dişliler, dişleri silindirik gövde boyunca bükülmüş olan dişli çeşitleridir. Bu sayede dişler dönme eksenine paralel olmayıp, daha az gürültü, daha az darbe yükü ve daha düzgün çalışma sağlarlar. Ancak helisel dişlilerin üretimi, daha yüksek tolerans ve doğruluk gerektirdiği için zor ve sınırlıdır. Helisel dişliler, sadece aynı büküm açısına ve diş boyutuna sahip olanlarla uyumlu çalışabilirler.

4. Kremayer ve Pinyon:

Kremayer ve pinyon sistemi, düz veya helisel dişlilere sahip dişli dişleri ile farklı eksenlerde çalışabilen bir mekanik aktarma sistemidir. Bu sistem, otomotiv endüstrisinde direksiyon mekanizması, tartı terazilerinde hassas ölçüm, makine aletlerinde lineer hareket gibi çeşitli uygulamalarda kullanılır. Kremayer ve pinyon sisteminin avantajları arasında yüksek verimlilik, kompakt tasarım, düşük maliyet ve kolay bakım sayılabilir.

5. Sonsuz Dişliler:

Sonsuz dişli sistemi, bir vida şeklindeki sonsuz dişli ile bir çark şeklindeki sonsuz çarkın birbirine müdahale etmesiyle çalışan bir dişli çeşididir. Bu sistem, hız veya verimlilik bakımından avantajlı değildir, ancak yüksek tork oranları ve kendi kendine kilitlenme özelliği sağlar. Bu nedenle, havacılık, endüstriyel makineler ve otomobil direksiyonu gibi alanlarda kullanılır.

Dişli İmalatı için Kullanılan Makine ve Ekipmanlar

Dişli imalatının doğru ve verimli bir şekilde yapılabilmesi için çeşitli makineler ve ekipmanlar kullanılmaktadır. Bunlar arasında CNC tezgahları, dövme ve ekstrüzyon presleri ve ısıl işlem fırınları yer almaktadır.

CNC Tezgahları

CNC tezgahları, dişli imalatında hassas kesme ve şekillendirme operasyonları için kullanılan otomatik kontrol sistemlerine sahip tezgahlardır. Bu tezgahlar, bilgisayar kontrolüyle önceden programlanmış hareketleri gerçekleştirerek yüksek hassasiyet ve kalite sağlar. CNC tezgahları, dişli imalatında yüksek doğruluk ve tekrarlanabilirlik gerektiren işlemlerde yaygın olarak kullanılır.

Dövme ve Ekstrüzyon Presleri

Dövme ve ekstrüzyon presleri, farklı şekillerde dişlilerin üretilmesini sağlayan makinelerdir. Dövme presleri, sıcak veya soğuk dövme işlemleriyle dişlilerin metal şekillendirilmesini gerçekleştirirken, ekstrüzyon presleri ise dişlilerin malzeme ekstrüzyon yöntemiyle oluşturulmasını sağlar. Bu makineler, çeşitli dişli formlarının üretilmesinde kullanılmaktadır ve istenilen mukavemet ve geometrik özelliklerin elde edilmesini sağlar.

Isıl İşlem Fırınları

Isıl işlem fırınları, dişli imalatında kullanılan malzemelerin sertleştirilmesi ve yüzey özelliklerinin iyileştirilmesi için kullanılan ekipmanlardır. Bu fırınlar, malzemelerin belirli bir sıcaklığa ısıtılması ve ardından kontrol edilen bir hızda soğutulması işlemi olan sertleştirme işlemini gerçekleştirir. Isıl işlem fırınları, dişli malzemelerinin mukavemetini, sertliğini ve aşınma direncini artırarak daha dayanıklı dişlilerin elde edilmesini sağlar.

Dişli Tasarımında Dikkat Edilmesi Gerekenler

Dişli tasarımı; doğru geometri, malzeme seçimi ve toleranslar ile ilgili önemli kararları içerir. Dişlilerin verimli bir şekilde çalışabilmesi için doğru profil geometrisi, sürtünme, aşınma ve titreşim gibi faktörlerin dikkate alınması gerekmektedir. Aynı zamanda dişliler arasındaki uyum ve toleranslar da düşünülerek tasarım yapılmalıdır. Dişli tasarımda yapılan hatalar, dişli performansını olumsuz etkileyebilir ve hatta ciddi sorunlara yol açabilir. Bu nedenle dişli tasarımında uzman danışmanlık almak ve gerekli analizlerin yapılması önemlidir.

Dişli tasarlarken dikkat edilmesi gereken bazı ipuçları şunlardır:

- Doğru malzeme seçimi yapılmalıdır. Dişlilerin çalışma koşullarına uygun dayanıklı ve aşınmaya karşı dirençli malzemeler tercih edilmelidir.

- Doğru profil geometrisi belirlenmelidir. Dişlilerin etkin bir şekilde iletim yapabilmesi için doğru diş profili seçilmelidir.

- Sürtünme ve aşınma azaltılmalıdır. Dişliler arasında sürtünme ve aşınmayı en aza indirmek için uygun yağlama ve yüzey işlemleri kullanılmalıdır.

- Titreşim kontrolü sağlanmalıdır. Dişlilerin titreşimini azaltmak için tasarımda uygun toleranslar ve dengeleme teknikleri kullanılmalıdır.

- Dişliler arası toleranslar doğru ayarlanmalıdır. Dişlilerin birbiriyle tam uyum içinde çalışabilmesi için doğru toleranslar belirlenmelidir.

Dişli İmalatında Kalite Kontrol ve Standartlar

Kalite kontrolü, dişli imalatının başarıyla gerçekleştirilebilmesi ve dişlilerin yüksek performans sağlaması için büyük öneme sahiptir. Bu nedenle ISO (Uluslararası Standartlar Organizasyonu) ve ANSI (Amerikan Ulusal Standartlar Enstitüsü) gibi uluslararası standartlar, dişli imalatında kullanılan kalite kriterlerini belirlemektedir.

ISO ve ANSI Standartları

ISO ve ANSI standartları, malzeme özellikleri, geometrik toleranslar ve yüzey kalitesi gibi faktörleri kapsayan geniş bir kapsamı kapsar. Bu standartlar, dişli malzemelerinin doğru seçilmesi, işleme parametrelerinin belirlenmesi ve kalite kontrol testlerinin uygulanması gibi konuları yönlendirmektedir.

Kalite Kontrol Testleri

Dişli imalatında kalite kontrol testleri, dişlilerin geometrik doğruluğunu, malzeme mukavemetini ve yüzey kalitesini değerlendirmek için kullanılır. Bu testler arasında diş profil ölçümü, sertlik testleri, yüzey pürüzlülük ölçümleri ve ses ölçümleri yer almaktadır. Bu testler, üretilen dişlilerin standartlara uygun olduğunu ve istenen performansı sağlayabileceğini garanti altına alır.

Birleşim ve Montaj Hassasiyeti

Dişli birleşim ve montajında hassasiyet, doğru diş profil uyumunun sağlanması ve dişlilerin doğru hizalanması için gereklidir. Uyumsuz veya yanlış monte edilen dişliler, dişli sistemlerinin çalışma verimliliğini ve dayanıklılığını olumsuz etkileyebilir. Bu nedenle dişli birleşim ve montaj işlemlerinin doğru bir şekilde yapılması ve belirlenen toleranslara uygunluğunun sağlanması önemlidir.

Endüstride Dişli İmalatının Yeri ve Ekonomik Önemi

Dişli imalatı, endüstride önemli bir yere sahiptir. Makine, otomotiv, havacılık, enerji gibi birçok sektörde kullanılan dişliler, bu sektörlerin temel bileşenlerinden biridir. Doğru bir şekilde üretilen dişliler, bu sektörlerin verimliliği, güvenilirliği ve rekabet gücü için belirleyici bir faktördür.

Dişlilerin doğru imalatı ve kullanımı aynı zamanda ekonomik değerlerini artırır. Dişliler, enerji tasarrufu sağlayarak makinelerin daha verimli çalışmasını sağlar. Ayrıca dişlilerin düzgün bir şekilde çalışması, makinelerin daha uzun süre verimli bir şekilde çalışmasını sağlar ve bakım maliyetlerini azaltır. Bu da dişli imalatının ekonomik önemini ve değerini artırır.

Dişli imalatı endüstriyel açıdan büyük bir öneme sahiptir. Dişli imalatının kalitesi, diğer sektörlerin performansını ve güvenirliğini etkiler. Aynı zamanda dişlilerin kullanım alanları çeşitlidir. Makine sektöründe dişliler, karmaşık hareketleri kontrol etmek ve güç aktarımı sağlamak için kullanılır. Otomotiv sektöründe ise dişliler, şanzıman sistemleri ve tekerlek tahrikleri gibi önemli bileşenlerdir. Havacılık ve enerji sektörlerinde de dişlilerin kullanımı vazgeçilmezdir.