Çelik Üretiminde Bazik Oksijen Fırını

Nisan 14, 2025

Tuz Püskürtme Testi Uygulama Alanları ve Yöntemleri

Nisan 28, 2025Çelik, endüstride geniş bir kullanım alanına sahip olan dayanıklı ve işlenebilir bir malzemedir. Farklı uygulama alanlarına uygun hale getirilmesi için çeşitli şekillendirme yöntemleri kullanılır. Çelik şekillendirme, mekanik ve termal işlemlerle malzemenin istenilen forma getirilmesini sağlayan bir süreçtir. Bu süreçler, çeliğin kullanım amacına ve gereken mekanik özelliklere bağlı olarak farklılık gösterir. Şekillendirme sırasında çeliğin mukavemeti, sertliği ve tokluğu gibi özellikleri değişebilir. Çelik şekillendirme yöntemleri genel olarak sıcak, soğuk ve ısıl işlemle şekillendirme olarak sınıflandırılır. Ayrıca üretim süreçlerinde karşılaşılan hatalar da nihai ürün kalitesini doğrudan etkileyebilir.

Sıcak Şekillendirme Yöntemleri

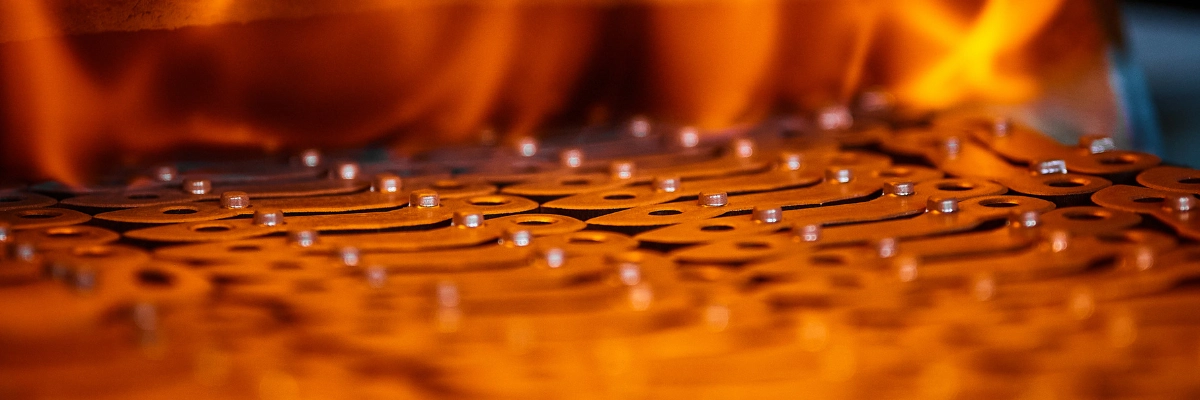

Sıcak şekillendirme, çeliğin yeniden kristalleşme sıcaklığının üzerinde işlem gördüğü bir yöntemdir. Bu süreç, malzemenin yüksek sıcaklıkta daha kolay deformasyon göstermesini sağlayarak istenen forma ulaşmasını mümkün kılar. Genellikle dövme çelik, haddeleme, ekstrüzyon ve sıcak çekme gibi yöntemlerle uygulanır. Çelik, bu işlemler sırasında sertliğini korurken, şekil değiştirme kabiliyeti artar.

1. Sıcak Haddelenmiş Çelik Üretimi

Sıcak haddelenmiş çelik, en yaygın sıcak şekillendirme yöntemlerinden biridir. Bu işlemde çelik, genellikle 1.100 – 1.250°C sıcaklık aralığında hadde silindirlerinden geçirilerek istenilen kalınlık ve genişliğe getirilir. Sıcak haddeleme işlemi, malzemenin iç yapısında homojenlik sağlar ve üretim sürecinde büyük hacimli çelik levhaların ve çubukların şekillendirilmesine olanak tanır. Özellikle inşaat ve makine imalatı sektörlerinde yaygın olarak kullanılır.

2. Dövme İşlemi ile Şekillendirme

Dövme, çeliğin yüksek sıcaklıkta presler veya çekiç darbeleri ile şekillendirilmesini içeren bir yöntemdir. Dövme çelik, yüksek dayanıklılığı sayesinde otomotiv, havacılık ve ağır sanayi gibi sektörlerde tercih edilir. Bu işlem, çeliğin iç yapısını sıkılaştırarak daha sağlam ve uzun ömürlü ürünler elde edilmesini sağlar. Dövme işlemi serbest dövme ve kalıpta dövme olarak iki ana kategoriye ayrılır. Serbest dövme yöntemi, daha büyük ve karmaşık parçalar için tercih edilirken, kalıpta dövme daha hassas ve seri üretime uygun parçaların üretiminde kullanılır.

3. Ekstrüzyon Yöntemi

Ekstrüzyon, çeliğin yüksek sıcaklıkta bir kalıp içerisinden geçirilerek uzun ve tek tip kesitli parçalar halinde şekillendirilmesini sağlar. Bu yöntem, boru ve profillerin üretiminde yaygın olarak kullanılmaktadır. Sıcak ekstrüzyon işlemi sayesinde çelik, homojen bir yapıya sahip olur ve istenilen ölçülerde üretim yapılabilir.

4. Sıcak Çekme Yöntemi

Sıcak çekme yöntemi, çeliğin yüksek sıcaklıkta çekme kuvveti uygulanarak inceltilmesini içeren bir işlemdir. Genellikle boru üretiminde kullanılan bu yöntem, homojen bir iç yapıya sahip, mukavemeti yüksek ürünlerin elde edilmesini sağlar.

Sıcak Şekillendirmenin Avantajları ve Dezavantajları

Avantajları:

- Çelik daha kolay şekillendirilebilir, büyük hacimli üretimler yapılabilir.

- Malzemenin iç yapısındaki kusurlar giderilir ve homojen bir iç yapı oluşur.

- Sıcak haddeleme gibi işlemlerle çelik yüzeyinde oksitlenme ve kirlilikler azalır.

Dezavantajları:

- Yüksek sıcaklıklarda şekillendirme yapıldığı için ölçüsel hassasiyet düşük olabilir.

- Soğuma sırasında iç gerilmeler oluşabilir, bu da ek işlemler gerektirebilir.

- İşlem sonrası yüzey pürüzlülüğü artabilir, ek yüzey işlemleri gerekebilir.

Soğuk Şekillendirme Yöntemleri

Soğuk şekillendirme, çeliğin yeniden kristalleşme sıcaklığının altında, yani oda sıcaklığında veya biraz üzerinde işlenerek istenilen forma getirilmesini sağlayan bir yöntemdir. Bu süreçte çelik, yüksek basınç altında mekanik deformasyona uğratılır. Soğuk şekillendirme işlemleri, malzemenin mukavemetini ve sertliğini artırırken, yüzey kalitesinin daha düzgün olmasını sağlar.

1. Soğuk Haddelenmiş Çelik Üretimi

Soğuk haddeleme, sıcak haddelenmiş çeliğin oda sıcaklığında silindirler arasında geçirilerek inceltilmesi işlemidir. Bu yöntem, çeliğin yüzey kalitesini iyileştirir, mekanik özelliklerini geliştirir ve ölçüsel hassasiyetin yüksek olmasını sağlar. Soğuk çekme çelik, otomotiv, beyaz eşya ve hassas makine parçalarının üretiminde yaygın olarak kullanılır.

2. Soğuk Ekstrüzyon

Soğuk ekstrüzyon, çelik malzemenin oda sıcaklığında yüksek basınç altında bir kalıptan geçirilerek şekillendirilmesini sağlar. Bu yöntem, özellikle küçük ve orta büyüklükteki parçaların üretiminde tercih edilir. Soğuk ekstrüzyon işlemi, malzemenin yoğunluğunu artırarak dayanıklılığını yükseltir.

3. Derin Çekme Yöntemi

Derin çekme, sac metalin bir kalıp ve zımba kullanılarak derin kaplar veya silindirik parçalar haline getirilmesini sağlayan bir soğuk şekillendirme yöntemidir. Bu yöntem, özellikle otomotiv yakıt depoları, mutfak gereçleri ve havacılık sektöründe kullanılan parçaların üretiminde önemlidir.

4. Soğuk Dövme

Soğuk dövme, çeliğin oda sıcaklığında yüksek basınçlı kalıplar içinde şekillendirilmesiyle yapılan bir işlemdir. Dövme çelik üretiminde kullanılan bu teknik, malzemenin iç yapısında yoğunlaşma sağlayarak mekanik mukavemeti artırır.

Soğuk Şekillendirmenin Avantajları ve Dezavantajları

Avantajları:

- Çelik yüzey kalitesi daha iyidir, parlak ve düzgün yüzeyler elde edilir.

- Mekanik mukavemet ve sertlik artar, ek ısıl işlem gereksinimi azalır.

- Daha hassas ölçüler elde edilebilir.

Dezavantajları:

- Malzemenin şekillendirilmesi için daha yüksek kuvvetler gereklidir.

- Soğuk şekillendirme işlemi sırasında iç gerilmeler oluşabilir.

- Karmaşık geometrili parçaların üretimi daha zor olabilir.

Isıl İşlemle Şekillendirme

Isıl işlemle şekillendirme, çeliğin belirli sıcaklık seviyelerine kadar ısıtılıp kontrollü bir şekilde soğutulmasıyla fiziksel ve mekanik özelliklerinin değiştirilmesini sağlayan bir yöntemdir. Bu süreç, çelik şekillendirme sırasında malzemenin mukavemetini artırmak, sertliğini ayarlamak veya iç gerilmeleri azaltmak için uygulanır. Isıl işlem, çelik üretiminde kritik bir rol oynar ve farklı uygulamalara uygun mekanik özellikler elde edilmesine olanak tanır.

1. Normalizasyon Tavlaması

Normalizasyon tavlaması, çeliğin belirli bir sıcaklığa kadar ısıtılıp (genellikle 850-950°C) havada soğutulmasıyla gerçekleştirilen bir işlemdir. Bu yöntem, çelik içindeki gerilmeleri azaltarak malzemenin homojen bir mikro yapı kazanmasını sağlar. Normalizasyon tavlaması, sıcak şekillendirme işlemleri sonrasında çeliğin mekanik özelliklerini iyileştirmek ve tane boyutunu kontrol altına almak için yaygın olarak kullanılır.

2. Nitrasyon İşlemi

Nitrasyon, çeliğin yüzey sertliğini artırmak amacıyla yapılan özel bir ısıl işlemdir. Bu süreçte çelik, amonyak gazı veya nitrojen içeren ortamlarda belirli bir sıcaklıkta uzun süre tutulur. Nitrasyon çelikleri, aşınma direnci yüksek parçaların üretiminde kullanılır ve özellikle otomotiv, havacılık ve makine sanayinde tercih edilir. Nitrasyon işlemi, çelik yüzeyine sert bir tabaka kazandırarak aşınma ve korozyona karşı dayanıklılığı artırır.

3. Menevişleme ve Sertleştirme

Menevişleme, çeliğin belirli bir sıcaklıkta tutulup kontrollü bir şekilde soğutulmasıyla iç gerilmelerinin giderilmesini ve malzemenin gevrekliğinin azaltılmasını sağlayan bir ısıl işlemdir. Genellikle sertleştirme işlemi sonrasında uygulanır. Sertleştirme ise çeliğin yüksek sıcaklıklarda ısıtılıp ani soğutulması (su verme işlemi) ile gerçekleştirilir. Bu yöntem, çelik parçaların sertlik ve dayanımını artırarak yüksek performanslı bileşenler üretmeye yardımcı olur.

Isıl İşlemle Şekillendirmenin Avantajları ve Dezavantajları

Avantajları:

- Çeliğin mekanik özellikleri istenilen değerlere göre ayarlanabilir.

- Malzeme içindeki gerilmeler azaltılarak şekillendirme sonrası çatlak riski en aza indirilebilir.

- Yüzey sertliği artırılarak aşınmaya karşı dayanıklılık sağlanabilir.

Dezavantajları:

- Isıl işlem süreçleri zaman alıcı olabilir ve enerji tüketimi yüksektir.

- Bazı yöntemlerde, çeliğin belirli bölgelerinde iç gerilmeler oluşabilir ve bu durum malzemenin kullanım ömrünü etkileyebilir.

- Yanlış uygulamalar sonucunda çelik gevrekleşebilir ve mekanik mukavemet kaybına uğrayabilir.

Isıl işlemle şekillendirme, çelik üretiminde kritik bir aşama olup, doğru yöntemlerin uygulanmasıyla malzemenin performansını en üst düzeye çıkarır. Özellikle yüksek aşınma direnci, sertlik veya tokluk gerektiren uygulamalarda tercih edilen bir işlemdir.

Çelik Şekillendirme Süreçlerinde Hatalar

Çelik şekillendirme süreçleri, çeliğin istenen mekanik ve fiziksel özelliklere sahip olacak şekilde işlenmesini sağlar. Ancak bu süreçlerde çeşitli hatalar meydana gelebilir ve bu hatalar nihai ürün kalitesini doğrudan etkileyebilir. Şekillendirme sırasında oluşan hatalar, üretim sürecinde malzeme kaybına, işçilik maliyetlerinin artmasına ve ürünün dayanıklılığının azalmasına neden olabilir. Bu nedenle hataların nedenlerini anlamak ve önleyici tedbirler almak büyük önem taşır.

1. Yüzey Kusurları

Yüzey kusurları, genellikle sıcak veya soğuk şekillendirme işlemleri sırasında meydana gelir. Bu kusurlar arasında çatlaklar, yüzeydeki dalgalanmalar, haddeleme sırasında oluşan laminer kusurlar ve yüzey pürüzlülükleri yer alır. Özellikle sıcak haddelenmiş çelik üretiminde, oksidasyon ve çapak oluşumu yüzey kalitesini olumsuz etkileyebilir. Yüzey kusurlarını önlemek için haddeleme hızlarının ve sıcaklıklarının doğru ayarlanması gereklidir.

2. İç Gerilmeler ve Çatlaklar

Şekillendirme işlemleri sırasında çeliğin iç yapısında gerilmeler oluşabilir. Eğer bu gerilmeler dengelenmezse malzeme çatlamaya eğilimli hale gelir. Soğuk şekillendirme yöntemlerinde iç gerilmelerin daha fazla birikme riski vardır. Bu hataları önlemek için normalizasyon tavlaması gibi ısıl işlemler uygulanarak çeliğin iç yapısı stabilize edilebilir.

3. Ölçü ve Geometri Hataları

Çelik şekillendirme işlemleri sırasında meydana gelen bir diğer yaygın hata, parçaların istenen ölçü ve geometriden sapmasıdır. Bu durum genellikle kalıp aşınması, sıcaklık değişimleri ve hatalı presleme kuvvetleri nedeniyle ortaya çıkar. Özellikle hassas toleranslar gerektiren uygulamalarda, ölçü hataları üretim sürecinin tekrar edilmesine veya ek işleme tabi tutulmasına neden olabilir.

4. Malzeme Yapısındaki Bozulmalar

Yanlış sıcaklık ayarları, uygunsuz soğutma hızları veya yetersiz mekanik işleme sonucunda çelik iç yapısında düzensizlikler meydana gelebilir. Örneğin, nitrasyon çelikleri gibi özel ısıl işlem uygulanması gereken çeliklerde, işlem süresi veya sıcaklığı hatalı ayarlanırsa beklenen yüzey sertliği sağlanamayabilir. Bu tür hatalar, çeliğin mukavemetini ve aşınma direncini azaltabilir.

Hataları Önleme Yöntemleri

Çelik şekillendirme sürecinde oluşabilecek hataları en aza indirmek için şu önlemler alınmalıdır:

- Üretim süreçlerinde kullanılan sıcaklık ve basınç parametreleri doğru ayarlanmalıdır.

- Şekillendirme sırasında iç gerilmeleri dengelemek için uygun ısıl işlemler uygulanmalıdır.

- Kalıp ve hadde silindirlerinin aşınması düzenli olarak kontrol edilmelidir.

- Hammadde seçimi dikkatlice yapılmalı ve kullanılan çeliğin özellikleri üretim sürecine uygun olmalıdır.

- Kalite kontrol süreçleri sıkı bir şekilde uygulanmalı ve ölçü toleransları sürekli denetlenmelidir.

Sonuç olarak, çelik şekillendirme sürecinde oluşan hatalar hem üretim maliyetlerini artırabilir hem de malzeme kalitesini düşürebilir. Ancak doğru üretim teknikleri ve etkin kalite kontrol mekanizmaları ile bu hatalar en aza indirilebilir.