AKÇELİK, Tristar Steel Yatırımlarıyla Yurt Dışında Büyüyor

Kasım 6, 2021

Çeliklerin Sınıflandırılması ve Kullanım Alanları

Haziran 12, 2023Çelik üretimi nasıl yapılır, çelik üretilirken hangi aşamalardan geçirilir gibi konuları bu yazımızda ele alacağız. Ham olan demirin işlenebilir hâle gelebilmesi için karbonla birleşmesi gerekir. Günümüzde çelik üretimi iki ayrı yöntemle gerçekleştirilir. Çelikhanelerdeki yüksek fırınlarda imal edilen demir bazı işlemlere tabi tutulur ve belirli miktarda karbon eklenerek üretilebilir. Ayrıca elektrik ark ocağında çelik hurdalarının ergitilmesiyle de gerçekleştirilebilir.

Çelik Üretiminde Kullanılan Yöntemler

Öncelikle içerdiği silisyum, karbon ve fosfor gibi yüksek orandaki madde miktarlarının azaltılması tekniği, ham demirin işlenebilmesi için önemli bir ayrıntıdır.

Çelik üretimi esnasında ısıl işlem yöntemine başvurulur. Isıl işlem sonrasında karbon miktarındaki oran azaltılarak, silisyum ve manganın okside olması sağlanır ve fosfor ortadan kaldırılır. Geçmişten günümüze kadar çelik üretimi özelinde izlenen belirli metotlar vardır.

1. Bessemer – Thomas Yöntemi

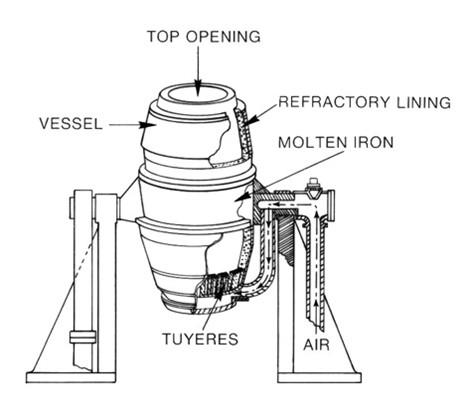

Eski zamanlarda kullanılan bir yöntem olan Bessemer Yöntemi, ergimiş demir içinden hava üfleyerek oksidasyona tabi tutulmasıyla gerçekleştirilir. Demirin içerisinden impüritelerin dağıtılması tekniğiyle de işleme devam edilir. Bu şekilde demir kütlesi sıcaklığı yükseltilerek ergimesine katkıda bulunulmuş olur. Bu uygulamada hava üfleme işlemi olduğu için yüksek azot içeriği ortaya çıkar. İstenilen kalitede çelik üretimi yapılamaması nedeniyle zaman içinde popülerliğini yitirmiştir.

2. Martin Çelik Üretim Metodu

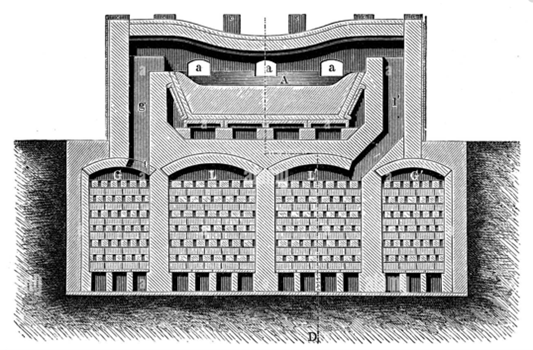

Bir diğer eski yöntemlerden olan Martin Çelik Üretim Metodu, oldukça popüler bir çelik üretim metodudur. Hava ve gaz girişli iki ağzı bulunan, krom-manyezit duvarlı Siemens Martin fırınının kullanılmasıyla gerçekleştirilir. Yüksek sıcaklıklara ihtiyaç duyulduğu için yanmayı sağlayan havanın önceden ısıtılması şarttır. İşlem esnasında fırına bir miktar kireç taşı ve hurda demir konularak belli bir süre ısıtılır. Sonrasında eriyen ham demir de eklenerek işlem sonuçlandırılır. Üretimde örnekler alınarak analiz elde edebilme ayrıcalığı bu işlem için büyük avantajdır. Böylelikle istenen kalitede çelikler üretilebilir.

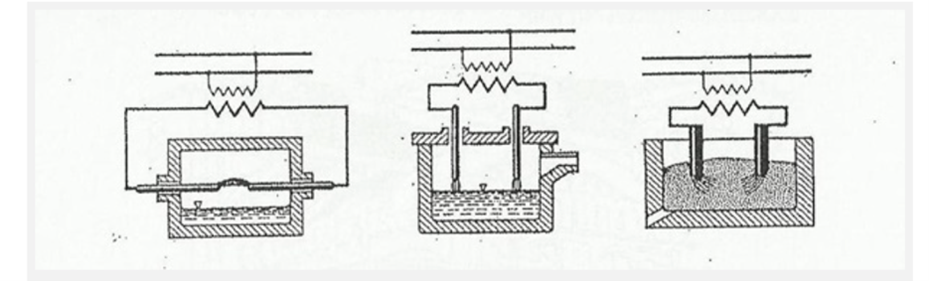

3. Elektrik Ark Fırınları

Çelik üretimi yapılırken tercih edilebilecek bir diğer metot Elektrik Ark Fırınları’dır. Bu fırınlarda sıcak metaller kullanılmaz. Soğuk metaller tercih edilir. Genellikle “çelik hurdaları” da denilebilir. Bunun yanı sıra çelik üretimi esnasında demir cevherinden imal edilen işlenmemiş sünger tarzı malzemeler de kullanılır. Ülkemizde en yaygın olan çelik üretim yöntemidir.

Elektrik Ark Fırınları doğal gaz ile çalışır. Elektrik ark ocağının üst kısmından hurda çelik vinç ile boşaltılarak ocak kapağı kapatılır. Ergitme uygulamasında güç düşük tutulmalıdır. Çünkü elektrotlar hurda yükünü delerek ocakta kendisine yer edinme esnasında, ocak kapak ve gövdesinin ark ışımalarından korunması önemlidir. Hurda yükünü delen ark, etrafında hurdayla kaplanmış koruma kalkanı oluşturduğundan tam ergitme yapabilmek adına güç seviyesi artırılır. Oksijen üfleme işlemi özel nozullar desteğiyle ocak duvarlarından gerçekleştirilir.

Bu yöntemin birçok özel avantajı vardır. Kontrollerinin hem kolay hem de düzenli gerçekleştirilmesi ergitilen malzemenin daha az kirli olmasını sağlar. Isı direkt olarak istenilen noktaya aktarılabilir. Fırın sıcaklığı istenildiği gibi güvenli şekilde sağlanabilir. Bu sayede elektrik ısı seviyesi kademeli ve kontrollü şekilde artırılabilir ya da azaltılabilir.

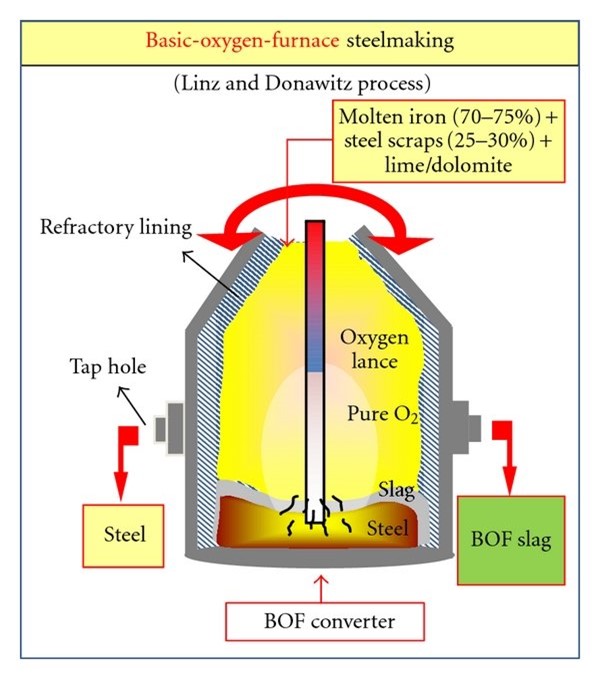

4. Bazik Oksijen Fırınında Çelik Üretimi (BOF)

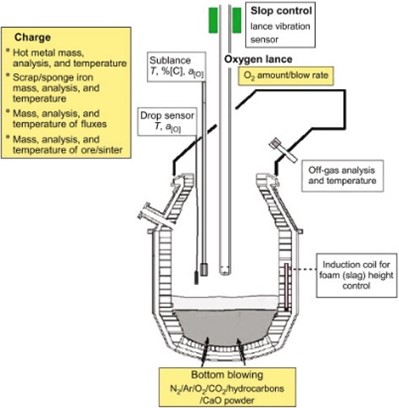

LD konverterleri, yüksek fırında imal edilen sıvı ham demirin çeliğe dönüştürülmesi aşamasında sıklıkla kullanılan fırınlardır. Yeterli seviyede yüksek enerjiye sahiptir. Bu fırınların ham maddesini %80 oranında yüksek fırındaki sıvı metal oluştururken kalan kısmını çelik hurdası veya demir cevheri oluşturur.

Yaklaşık 250 tonluk Bazik Oksijen Fırınları’nda saf oksijen üflenerek içerdiği karbonun giderilmesi işlemi sağlanır. Uygulama esnasında meydana gelebilecek aşırı ısıdan kaynaklı refrakerleri korumak adına şarjın %20’si civarında hurda eklemesi yapılır.

5. Oksijen Üfleme

Oksijen üfleme metodu da çelik üretimi işlemleri kapsamında eskiden yaygın olarak kullanılan bir yöntem olarak dikkat çekmektedir. Bu teknikte dikey şekilde konumlandırılan oksijen dönüştürücüler vardır. Dış kısmında levha, iç kısmında ise ısıya dirençli refrakter astar bulunur.

Devrilebilen yapıdaki bir konvertörde ham demirin üfleme yoluyla saf oksijen ile zenginleştirilmesi işlemiyle gerçekleştirilir. Ham maddeyi doldurabilmek ve cürufu dökebilmek için fırının yatay biçime getirilmesi gerekir. Koruma amaçlı hurda demir ve demir filizleri kullanılarak soğutma işlemi sağlanabilir.

6. İndüksiyon Fırınları

Çelik üretimi uygulamasında yararlanılan indüksiyon ısıtma tekniği herhangi bir temas olmadan metal parçaların istenilen sıcaklık ve sürelerde ısıtılması işlemidir. Kömür veya gazla ısıtma gibi klasik yöntemlere göre çok daha uygun maliyetli ve hızlıdır. Çeliklerin yanı sıra özel dökme demirlerin ya da birçok alaşımın hazırlanmasında kullanılabilirler. Soğuk metali ergitme özelliğine sahiptirler. Ayrıca sıvı metalin sıcaklığını artırabilmek için de ikili görev yürütme işlevleri vardır.

İndüksiyon Ergitme Fırınları’nın diğer fırınlara göre pek çok üstün yanları bulunur. Temiz bir ergitme sağlarlar. Kalite üstünlüğü ile daha yüksek verim alınmasını kolaylaştırırlar. Otomatik başlatma ve doğal şekilde karıştırma gibi yenilikçi işlevleri mevcuttur.

7. Yüksek Fırınlar

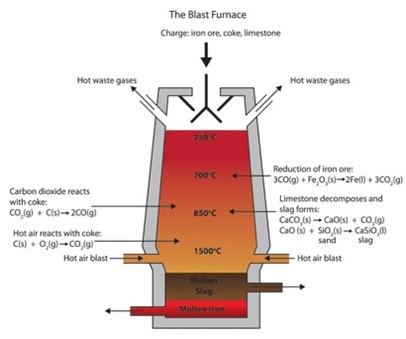

Çelik üretimi için kullanılan, yükseklikleri 30 metre ile 90 metre arasında değişen yüksek fırınlar; demir içerikli ham maddelerin hem kok kömürü hem de kireç taşıyla birlikte ergitme işleminde tercih edilmektedir. Her yıl dünyada gerçekleşen yaklaşık 700 milyon tonluk çelik üretiminin %60’ı dikey ergitmeli yüksek fırınlar ve çelikhaneler sayesinde elde edilir. Bu tip fırınlarda demir üretimi gerçekleştirmenin iki amacı vardır. Biri ham demir üretmek, diğeri ise sıvı ham demir elde edip çelik üretmektir.

Silindir biçiminde tasarlanan fırınların gövdesi kalın sac ile üretilmiştir. İçi ise ısıya dayanıklı tuğlayla kaplıdır. Hem hazne hem de taban kısmında ateşten etkilenmemesi adına yine refrakter tuğlalara yer verilir.

Döküm Yöntemleri

Döküm, istenen şekilleri elde edebilmek adına metallerin ergitilip kalıplara dökülmesinin ve katılaştırma işleminin sağlanmasıdır. Çıkacak parçanın şeklini kalıp belli eder. Döküm yönteminin kendi içinde sağladığı büyük ayrıcalıklar vardır. İç veya dış fark etmeksizin karışık şekillerdeki parçalar döküm yöntemine tabi tutulabilir. Çoklu ve hızlı üretim sağlanabilir. Ekonomik açıdan avantajlıdır.

Döküm yöntemleri ise kalıbın içerisinde kullanılacak olan malzeme veya ergimiş olan metalin kalıp içerisine gönderilme biçimine göre belirlenebilir.

1. Sürekli Döküm Yöntemi

Sürekli döküm yöntemi, ergimiş olan metalin suyla soğutulan iki ucu açık hâldeki, genelde bakır kalıptan geçirilip katılaştırma uygulamasıdır. Bu yöntemle sık olarak şekilsiz ya da az şekilli olan parçaların döküm işlemi yapılır. Hem dikey hem de düşey yönlerde uygulanabilme konforu sunar. İngot döküm tekniğine göre daha başarılı yüzeyler elde edilir. Segregasyon seviyelerinin az olması nedeniyle çok daha yüksek kalitede malzeme üretilir. Ekonomik bir soğutma tekniğidir.

2. İngot

Sıvı metalin dökme demir kokillere, yani ingot kalıpların içerisine doldurulup katılaşmasının sağlanmasına ingot döküm işlemi adı verilir. İngot döküm tekniği genellikle basit şekilli dökümlerin uygulamasında dikkat çeker. Hem yapı hem de şekil açısından önemli değişikliklere uğrayan ingot işleminde üretilen son üründe yansıyan kalıcı etkiler döküm teknolojisinde önemli rol oynar.

Şekillendirme Yöntemleri

Ürüne ya da parçaya son şeklini verme aşamasında özel proseslere ihtiyaç duyulur. Tamamlanan proseslerle malzeme son şeklini alır. Çelik üretimi işleminde şekillendirme için başvurulan iki temel yöntem bulunur. Haddeleme ve dövme yöntemleri, çeliğin şekillendirilmesinde sıklıkla tercih edilen yöntemler olarak dikkat çeker.

1. Hadde/Haddeleme

Ürün şekillendirme yöntemi olan Hadde, parçanın özel bir işleme tabi tutularak değişime uğratılması işlemidir. Sıcak haddeleme ve soğuk haddeleme olarak iki ayrı çeşitte gerçekleştirilebilir. Üretim prosesleri içinde ilk adım olarak uygulanan haddeleme işlemi oldukça önemlidir. Kendi ekseni etrafında dönen silindirik merdaneler arasına yerleştirilen malzemenin, merdaneler arasında meydana gelen boşluğun şeklini alması yöntemi olarak bilinir.

2. Dövme

Basma kuvveti etkisiyle malzemelere plastik şekil verme işlemine dövme denir. Cıvata, perçin, çubuk, dişliler ve hava taşıtlarının parçaları gibi ürünler dövme tekniğiyle şekillendirilirler. Dövme işlemiyle istenen tokluk sağlanır. Dövme çelikler sıcak dövme ve soğuk dövme olarak iki türe ayrılır. Sıcak dövme esnasında daha az kuvvete ihtiyaç duyulur. Parça ölçülerinde yeteri kadar hassasiyet sağlanamayabilir. Oksit içermesi sebebiyle yüzeyde de başarılı sonuçlar elde edilmez. Soğuk dövme işleminde ise sünek malzemeye başvurmak gerekir. Kuvvete ihtiyaç duyulur. Yüzey pürüzlülük durumu daha kalitelidir. Dövülen ürünlerin çoğu işlenip ısıl işleme tabi tutulabilir.

Çelik üretimine dair merak ettiğiniz tüm soru ve konular için Akçelik markamızla iletişime geçebilirsiniz.