Pasivasyon İşlemi ile Metal Yüzeylerde Uzun Süreli Koruma Sağlama

Mart 3, 2025

Elektrik Ark Fırını Nedir ve Çelik Üretiminde Nasıl Kullanılır?

Mart 17, 2025Modern üretim süreçlerinde kullanılan malzemelerin dayanıklılığı, işlenebilirliği ve ekonomikliği, endüstriyel başarının temel taşlarından biridir. Bu bağlamda DKP sac hem otomotivden inşaata kadar geniş bir yelpazede tercih edilen hem de çelik endüstrisinde önemli bir yere sahip olan bir üründür. Özellikle yüksek dayanıklılık ve hassas yüzey işleme kabiliyeti sayesinde, farklı sektörlerde vazgeçilmez bir malzeme olarak öne çıkar. Ancak bu ürünün teknik özelliklerini, diğer sac türlerinden farklarını ve kullanım avantajlarını detaylı bir şekilde anlamak, doğru uygulamalar için kritik öneme sahiptir.

DKP Sac Nedir? Tanımı ve Genel Özellikleri

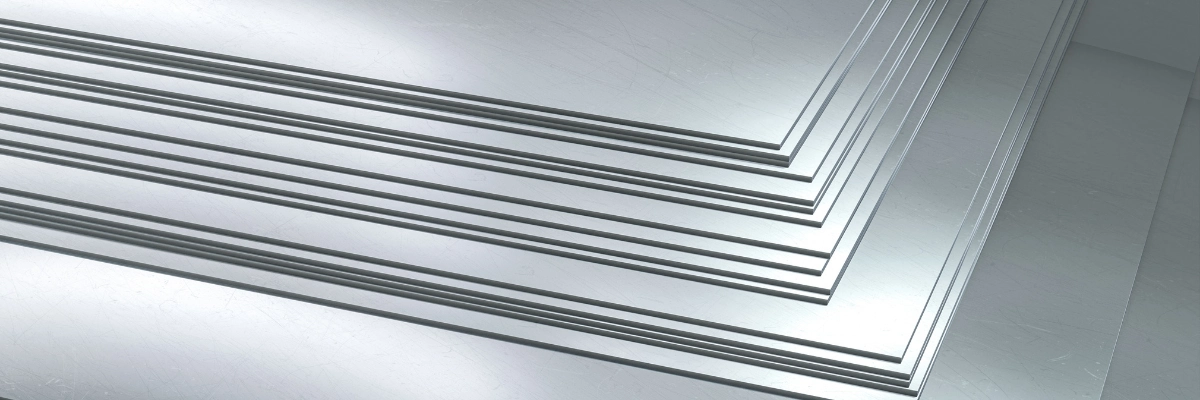

“Derin çekme pres sacı” anlamına gelen ve çelik ürünlerinin hassas işleme gerektiren projelerinde kullanılan, soğuk haddelenmiş bir sac türüdür. Bu sac türü, çelik levhaların oda sıcaklığında haddelenmesi ile üretilir ve son derece düzgün bir yüzey kalitesine sahiptir. Üretim aşamasında gerçekleştirilen soğuk haddeleme işlemi, DKP sacın mukavemetini artırırken, yüzeyinde düzgünlük ve parlaklık sağlar.

Bu tür saclar genellikle 0.30 mm ile 3 mm arasında değişen kalınlıklarda üretilir ve yüksek bir hassasiyetle kesilerek standart boyutlarda sunulur. En dikkat çeken özelliklerinden biri, yüksek çekme dayanımıdır. Bu özellik, özellikle derin çekme ve bükme işlemleri için ideal bir malzeme olmasını sağlar. Çelik endüstrisi, bu sac türünü üretim süreçlerinde yaygın olarak tercih ederek, dayanıklılığı ve estetik görünümü bir arada sunan ürünler elde etmektedir.

Diğer Sac Türlerinden Farkı Nedir?

DKP sac, teknik özellikleri ve üretim süreciyle diğer sac türlerinden ayrılan özel bir çelik ürünüdür. Bu farklılıklar hem malzeme seçiminde hem de uygulama alanlarında DKP sacın öncelikli tercih edilmesini sağlar. Özellikle çelik kaliteleri arasında yer alan bu sac türü, sahip olduğu yüzey düzgünlüğü ve işlem kolaylığıyla öne çıkar. Peki, DKP sacı diğer sac türlerinden ayıran temel özellikler nelerdir?

- Üretim Süreci ve Yüzey Kalitesi: DKP sac, soğuk haddelenmiş bir çelik sac türüdür. Bu, sacın oda sıcaklığında haddelenerek daha ince ve düzgün bir yüzey kalitesine ulaştırıldığı anlamına gelir. Sıcak haddelenmiş saclarda görülen yüzey pürüzleri ve oksitlenme tabakası, DKP sacda neredeyse hiç bulunmaz. Bu özellik, özellikle yüzey işleme gerektiren projelerde DKP sacı ön plana çıkarır.

- Dayanıklılık ve Şekil Verilebilirlik: DKP sac, yüksek çekme dayanımı sayesinde derin çekme ve bükme işlemlerinde üstün bir performans gösterir. Sıcak haddelenmiş saclar, yüksek mukavemete sahip olsa da DKP sac kadar hassas işlenemez. Bu nedenle otomotiv sektöründe ve ince işçilik gerektiren uygulamalarda DKP sac daha çok tercih edilir.

- Malzeme İnceliği ve Homojenliği: Soğuk haddeleme işlemi, DKP sacın homojen bir kalınlığa ve yoğunluğa sahip olmasını sağlar. Bu özellik, malzemenin kullanım ömrünü uzatırken, uygulama sırasında daha tutarlı sonuçlar elde edilmesini sağlar. Örneğin, inşaat sektöründe kullanılan galvanizli saclar daha kalın yüzey kaplamalarına ihtiyaç duyar, ancak DKP sacda bu gereklilik daha azdır çünkü yüzey zaten oldukça düzgündür.

- Estetik Görünüm: DKP sac, parlak ve pürüzsüz yüzeyiyle estetik beklentileri de karşılar. Özellikle dekoratif uygulamalar veya dış kaplama gerektiren projelerde, diğer sac türlerine kıyasla görsel avantaj sağlar.

DKP sacın diğer sac türlerinden farkı, yalnızca teknik özellikleriyle sınırlı değildir. Aynı zamanda çelik endüstrisi içinde farklı sektörlerin ihtiyaçlarını karşılayabilme esnekliği, bu sac türünü vazgeçilmez kılar.

Kullanım Alanları

DKP sac, çok yönlü özellikleri sayesinde farklı sektörlerde geniş bir kullanım alanına sahiptir. Yüksek dayanıklılığı, hassas işlenebilirliği ve estetik yüzey kalitesi, bu sac türünü endüstriyel ve ticari uygulamalar için ideal bir malzeme haline getirmiştir. Çelik endüstrisi, bu ürünün sunduğu avantajlardan faydalanarak hem işlevsel hem de görsel gereksinimleri karşılayan çözümler üretmektedir.

- Otomotiv Sektörü: DKP sac, otomotiv üretiminde en çok tercih edilen malzemelerden biridir. Araç kaportalarının ve şasi bileşenlerinin üretiminde, hassas şekillendirme ve pürüzsüz yüzey gereksinimlerini karşılar. Derin çekme özelliği, otomobil parçalarının karmaşık geometrilere sahip olmasını mümkün kılar. Ayrıca yüzey düzgünlüğü sayesinde boyama ve kaplama işlemlerinde mükemmel sonuçlar elde edilir.

- Beyaz Eşya Üretimi: Çamaşır makineleri, buzdolapları, fırınlar gibi beyaz eşya ürünlerinde DKP sacın estetik ve dayanıklılık özellikleri ön plandadır. Pürüzsüz yüzeyi ve şekil verilebilirliği, bu ürünlerin hem işlevselliğini artırır hem de modern bir görünüme katkıda bulunur.

- İnşaat ve Yapı Sektörü: İnşaat projelerinde, özellikle ince ve hassas kaplama gerektiren uygulamalarda DKP sac kullanılır. Ofis binalarında, prefabrik yapı elemanlarında veya dekoratif yüzeylerde hem hafiflik hem de dayanıklılık avantajı sağlar.

- Mobilya Endüstrisi: Metal mobilya üretiminde, estetik görünüm ve yüksek mukavemet beklentilerini karşılamak için DKP sac sıklıkla tercih edilir. Masa, sandalye, dolap gibi ürünlerin üretiminde kullanılan bu sac, uzun ömürlü ve modern tasarımlar sunar.

- Elektrik ve Elektronik Sanayi: Elektrik panoları, aydınlatma armatürleri ve çeşitli elektronik cihazlar için uygun bir malzeme olan DKP sac, bu ürünlerin hem işlevselliğini artırır hem de çevresel faktörlere karşı dayanıklılık sağlar.

- Paketleme ve Depolama Sistemleri: Metal kutular, depolama rafları veya konteynerlerin üretiminde kullanılan DKP sac, dayanıklılığı ve hafifliği ile pratik çözümler sunar. Bu alanlarda uzun ömür ve sağlamlık arayan üreticiler için vazgeçilmez bir malzemedir.

Ürünlerde Kaliteyi Belirleyen Faktörler

DKP sac gibi çelik ürünlerinin kalite seviyesini belirleyen faktörler hem üretim süreci hem de hammaddenin özellikleri ile doğrudan ilişkilidir. Özellikle hassas ve yüksek performans gerektiren uygulamalarda kullanılan DKP sacın kalitesi, üretim süreçlerindeki standartlara ve kullanılan teknolojilere bağlı olarak şekillenir.

Hammadde Kalitesi

Çeliğin hammaddesi, nihai ürünün dayanıklılığı ve işlenebilirliği üzerinde doğrudan etkilidir. Saflık derecesi yüksek olan çelikler, daha homojen bir yapı ve daha iyi mekanik özellikler sunar. Bu nedenle bu sac üretiminde kullanılan çelik kaliteleri, ürün performansını doğrudan etkiler.

Üretim Sürecindeki Teknolojik Standartlar

Üretiminde soğuk haddeleme işlemi, malzemenin yüzey düzgünlüğünü ve mukavemetini artırır. Ancak bu işlemin her aşamasında kullanılan teknoloji, malzemenin kalite standartlarını belirler. Modern tesislerde yapılan hassas üretim, sacın kalınlık homojenliği ve yüzey düzgünlüğü açısından üst düzey bir kalite sağlar.

Yüzey İşleme ve Kaplama

Genellikle pürüzsüz ve parlak bir yüzey kalitesine sahip olacak şekilde üretilir. Ancak üretim sonrası uygulanan galvanizleme, boyama veya diğer yüzey kaplama işlemleri, ürünün estetik ve dayanıklılık özelliklerini geliştirir. Bu işlemlerin titizlikle gerçekleştirilmesi, malzemenin uzun ömürlü olmasını sağlar.

Çekme ve Bükme Testleri

En önemli özelliklerinden biri, şekil verme kabiliyetidir. Üretim sırasında uygulanan çekme ve bükme testleri, malzemenin mekanik dayanıklılığını ve esnekliğini değerlendirir. Kalite kontrol süreçlerinde bu testlerin eksiksiz yapılması, ürünün uygulama alanlarında beklentileri karşılamasını sağlar.

Uluslararası Standartlara Uygunluk

Üretiminde ASTM, DIN veya EN gibi uluslararası standartlara uygunluk büyük önem taşır. Bu standartlar, ürünün belirli kalite kriterlerini karşılamasını garanti eder. Üreticilerin bu standartlara bağlı kalması, ürünün hem yerel hem de uluslararası pazarlarda kabul görmesini sağlar.

Lojistik ve Depolama Koşulları

Üretimden nihai kullanım yerine ulaşana kadar geçen süreçte bu sacın kalite kaybı yaşamaması için doğru lojistik ve depolama yöntemlerinin kullanılması gerekir. Nem, aşırı sıcaklık veya mekanik darbelere maruz kalan ürünler, kalite açısından zarar görebilir.

Üretim Teknolojileri ve İleri İşleme Teknikleri

Üretimi, modern üretim teknolojileri ve ileri işleme tekniklerinin bir araya gelmesiyle gerçekleştirilir. Bu süreç, çeliğin üstün mekanik özelliklere, hassas yüzey kalitesine ve yüksek mukavemete sahip olmasını sağlar. Sacın bu kadar geniş bir uygulama alanına hitap etmesinde, kullanılan üretim yöntemlerinin gelişmişliği önemli bir rol oynar. İşte DKP sac üretiminde kullanılan temel teknolojiler ve ileri işleme teknikleri:

1. Soğuk Haddeleme Teknolojisi

Bu sacın üretimi, sıcak haddelenmiş çelik levhaların soğuk haddeleme işlemine tabi tutulmasıyla başlar. Bu süreçte çelik, oda sıcaklığında yüksek basınç altında haddelenir. Bu işlem:

- Yüzey düzgünlüğünü artırır: Pürüzsüz ve parlak bir yüzey elde edilir.

- Kalınlık homojenliği sağlar: Malzemenin tüm yüzeyi boyunca eşit kalınlık sunar.

- Mekanik özellikleri geliştirir: Çeliğin mukavemeti artarken, şekil verilebilirliği korunur.

2. Tavlama (Annealing) İşlemi

Soğuk haddeleme sırasında malzemede oluşan iç gerilimleri gidermek ve şekillendirme kabiliyetini artırmak için tavlama işlemi uygulanır. Kontrollü ısıtma ve soğutma süreçlerini içeren bu işlem, çeliğin mekanik özelliklerini optimize eder. Tavlama işlemi:

- Malzemenin esnekliğini artırır.

- Çekme dayanımını düzenler.

- Şekil verilebilirliği kolaylaştırır.

3. Yüzey Temizleme ve Kaplama Teknikleri

Sacın estetik ve korozyon direnci özelliklerini geliştirmek için yüzey işlemleri uygulanır. Bu işlemler arasında:

- Asitle temizleme (Pickling): Çelik yüzeyindeki oksit ve kir tabakası temizlenir.

- Galvanizleme: Çinko kaplama ile korozyon direnci artırılır.

- Boyama veya kaplama: Estetik ve çevresel dayanıklılık sağlar.

Bu adımlar, ürünün dayanıklılığını artırırken uygulama alanında üstün performans göstermesini sağlar.

4. Kesme ve Dilimleme İşlemleri

Müşteri taleplerine uygun boyut ve şekillerde DKP sac elde edebilmek için kesme ve dilimleme teknikleri uygulanır. Modern kesim teknolojileri arasında lazer, plazma ve su jeti gibi yöntemler bulunur. Bu yöntemler, yüksek hassasiyetle işlem yapılmasını sağlar.

5. İleri Şekillendirme Teknikleri

Kullanım alanlarını genişleten en önemli özelliklerinden biri, şekil verilebilirliğidir. Bu amaçla:

- Derin çekme: Sacın karmaşık ve derin geometrilerde şekillendirilmesini sağlar.

- Bükme: Hassas ve açılı şekiller elde etmek için kullanılır.

- Presleme: Sacın istenilen kalıp formuna dönüştürülmesini sağlar.

6. Kalite Kontrol Sistemleri

Üretimin her aşamasında malzemenin standartlara uygunluğunu kontrol eden ileri kalite kontrol sistemleri kullanılır. Kalınlık ölçümü, yüzey kontrolü ve çekme testleri gibi yöntemler, ürünlerin müşteri beklentilerini karşıladığından emin olunmasını sağlar.

Avantajları ve Dezavantajları

Teknik özellikleri ve işlevselliği sayesinde çelik endüstrisinde geniş bir kullanım alanı bulurken, her malzemede olduğu gibi avantajlarının yanı sıra belirli sınırlamaları da vardır.

Avantajları:

- Yüksek Yüzey Kalitesi: Bu sacın soğuk haddeleme işlemi ile üretilmesi, pürüzsüz ve parlak bir yüzey elde edilmesini sağlar. Bu, özellikle estetik görünüm gerektiren otomotiv ve beyaz eşya gibi sektörlerde büyük bir avantajdır.

- Mekanik Dayanıklılık: Soğuk haddeleme ve tavlama işlemleriyle güçlendirilmiş yapısı, sacı yüksek çekme dayanımı gerektiren projeler için ideal hale getirir. Bu özellik hem dayanıklılık hem de uzun ömürlü kullanım sağlar.

- Şekil Verilebilirlik: Sacın derin çekme ve bükme işlemlerinde üstün performans göstermesi, karmaşık geometrik şekillerin kolaylıkla elde edilmesini sağlar. Bu da malzemenin otomotivden mobilya sektörüne kadar geniş bir yelpazede kullanılmasına olanak tanır.

- İşlenebilirlik: Lazer kesim, plazma kesim ve presleme gibi ileri işleme tekniklerine uygunluğu, bu sacı üretim süreçlerinde zamandan ve maliyetten tasarruf sağlayan bir malzeme haline getirir.

- Çok Yönlü Kullanım Alanı: Çeşitli kalınlık ve boyutlarda üretilebilmesi, Sacın farklı sektörlerin ihtiyaçlarına esnek çözümler sunmasına olanak tanır. Özellikle çelik endüstrisi, bu esneklikten faydalanarak çeşitli projeler için uygun ürünler geliştirir.

- Çevresel Dayanıklılık: Galvanizleme ve diğer yüzey kaplama işlemleriyle DKP sac, korozyona karşı direnç kazanır. Bu, dış mekânda kullanılan ürünlerin ömrünü uzatarak maliyet avantajı sağlar.

Dezavantajları:

- Düşük Korozyon Direnci (Ham Haliyle): Sacın yüzeyi kaplama işlemleri yapılmadığında, neme ve çevresel etkenlere karşı hassasiyet gösterebilir. Bu durum, malzemenin paslanmaya karşı korunmasını gerektirir.

- Üretim Maliyeti: Soğuk haddeleme ve tavlama gibi ileri teknoloji gerektiren işlemler, sıcak haddelenmiş saclara göre daha yüksek üretim maliyetine neden olabilir. Bu, bütçe kısıtlamaları olan projelerde dezavantaj oluşturabilir.

- Kalınlık Sınırlamaları: Sac genellikle 0.30 mm ile 3 mm arasında kalınlıkta üretilir. Daha kalın malzemelere ihtiyaç duyulan projeler için uygun olmayabilir.

- Çevresel Faktörlere Bağımlılık: Üretim ve depolama süreçlerinde doğru koşullar sağlanmazsa sacın yüzey kalitesi zarar görebilir. Bu durum, özellikle uzun süreli stoklama sırasında dikkat edilmesi gereken bir dezavantajdır.

- Hassas Üretim Gereksinimi: Kalite standartlarının sağlanması için DKP sac üretiminde kullanılan makinelerin hassasiyeti yüksek olmalıdır. Bu da üreticiler için ek yatırım ve bakım maliyetleri anlamına gelir.

DKP Sac ile Çelik Ürünlerde Kalite Kontrol Süreçleri

DKP sac, çelik endüstrisinin en hassas ve yüksek standartlara sahip ürünlerinden biridir. Bu nedenle üretimden teslimata kadar geçen her aşamada kalite kontrol süreçleri büyük önem taşır. Kalite kontrol hem ürünün teknik özelliklerinin sağlandığını garanti altına almak hem de müşteri memnuniyetini artırmak amacıyla uygulanır.

1. Hammadde Kontrolü:

Sac üretimindeki ilk kalite kontrol adımı, kullanılan hammaddenin standartlara uygunluğunun doğrulanmasıdır. Bu süreçte:

- Hammaddenin kimyasal bileşimi analiz edilir.

- Saflık ve alaşım oranları kontrol edilerek çelik kaliteleri değerlendirilir.

Bu aşama, nihai ürünün mekanik özelliklerini ve dayanıklılığını doğrudan etkiler.

2. Kalınlık ve Yüzey Homojenliği Ölçümleri:

Üretim sırasında soğuk haddeleme işlemiyle belirli bir kalınlıkta ve yüzey kalitesinde olması sağlanır. Kalite kontrol ekipmanları, malzemenin:

- Tüm yüzeyi boyunca eşit kalınlıkta olup olmadığını,

- Yüzey pürüzsüzlüğü ve parlaklığını denetler.

Bu adımda kullanılan lazer ve optik sistemler, yüksek hassasiyetle ölçüm yapar.

3. Mekanik Dayanım Testleri:

Yüksek mukavemet ve şekillendirme kabiliyetine sahip olması beklenir. Bu özelliklerin doğrulanması için çekme ve basma testleri uygulanır. Bu testler, malzemenin:

- Çekme dayanımı,

- Esneklik,

- Kırılma noktası gibi mekanik performanslarını ölçer.

4. Yüzey Kalite Kontrolü:

En büyük avantajlarından biri, pürüzsüz ve parlak yüzeyidir. Bu nedenle yüzeyde herhangi bir kusurun bulunmaması önemlidir. Kalite kontrol sürecinde:

- Mikroskobik düzeyde yüzey çatlakları veya hatalar taranır.

- Görsel ve otomatik tarama sistemleri kullanılarak yüzeydeki lekeler, çizikler veya deformasyonlar kontrol edilir.

5. Kaplama ve Korozyon Testleri:

Kaplama işlemi uygulanmış DKP ürünlerinde, yüzeyin çevresel etkilere karşı dayanıklılığı kontrol edilir. Bu aşamada:

- Kaplamanın düzgünlüğü,

- Korozyon direnci (örneğin, tuz püskürtme testleri),

- Kaplamanın malzeme ile bağlanma gücü test edilir.

Bu testler, özellikle dış mekân uygulamaları için büyük önem taşır.

6. Kesim ve Şekillendirme Kontrolleri:

Son kullanım alanında istenilen ölçülere ve şekle uyumlu olması gerekir. Bu nedenle:

- Kesim doğruluğu ve kenar pürüzlülüğü kontrol edilir.

- Derin çekme veya bükme gibi işlemler sonrası malzemenin bütünlüğü denetlenir.

Bu süreç, özellikle otomotiv ve beyaz eşya üretiminde kritik bir aşamadır.

7. Uluslararası Standartlara Uygunluk Testleri:

DKP ürünlerinin, EN, ASTM veya DIN gibi uluslararası standartlara uygunluğu denetlenir. Bu standartlar, malzemenin belirli fiziksel ve kimyasal özelliklere sahip olmasını garanti eder. Sertifikalandırma süreçleri, ürünün hem yerel hem de küresel pazarda kabul görmesini sağlar.

8. Lojistik ve Depolama Süreci Kontrolleri:

Üretim sonrası kalite kaybını önlemek için depolama ve sevkiyat süreçlerinde kontroller yapılır. Bu süreçte:

- Neme veya mekanik darbelere maruz kalmadığından emin olunur.

- Depolama koşullarının uygunluğu düzenli olarak denetlenir.