Filmaşin Tanımı ve Kullanım Alanları

Ekim 6, 2023

Temperleme (Menevişleme) ile Metallerin Dayanıklılığı Şekillendirmek

Ekim 11, 2023Metalografi, metal ve alaşımların mikro yapılarını incelemek için kullanılan bir malzeme bilimi tekniktir. Bu teknik, malzemenin içyapısını, tanecik boyutunu, şeklini ve dağılımını inceleyerek malzemenin performansını ve davranışını anlamamıza yardımcı olur. Bu yazımızda ise bu işleme neden ihtiyaç duyulduğunu, hazırlanma süreçlerini ve dikkat edilmesi gereken hususları detaylıca ele alacağız:

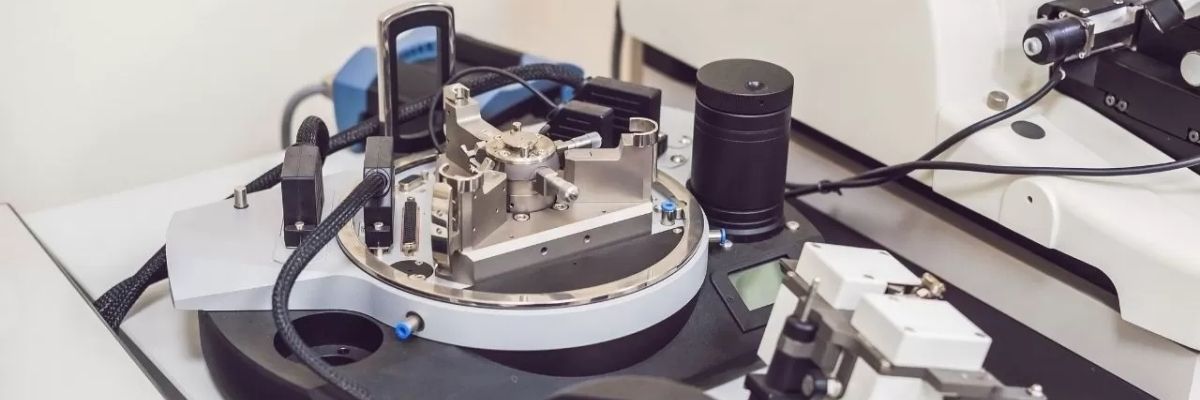

Metalografi Nedir?

Metalografi, metallerin bileşimlerini, dizilimlerini ve malzeme yapılarını inceleyen bir bilim dalıdır. Bu bilim dalı, metallerin özelliklerini belirlemek, tarihçelerini anlamak, üretim süreçlerini ve uygulanacak prosesleri belirlemek için kullanılır. Son olarak bu işlem, metallerin derinlemesine incelenmesine olanak tanır ve malzeme mühendisliği, malzeme bilimi ve endüstriyel uygulamalarda önemli bir rol oynar.

Metalografiye Neden İhtiyaç Duyarız?

Metalografi, modern endüstrilerin malzemelerin mikro yapısını inceleyerek ürünlerini şekillendiren karar verme süreçlerinde önemli bir rol oynar. Bu yöntem, köprülerden araçlara ve elektronik cihazlara kadar birçok kritik uygulama için doğru metalin seçilmesine ve kullanılmasına yardımcı olur. Ayrıca, yeni ve daha iyi performans gösteren malzemelerin geliştirilmesine katkı sağlar.

Bu işlem, metallerin mikro yapısını inceleyerek nasıl çalıştığını anlamamıza yardımcı olur. Bu, daha hafif ve daha güçlü malzemelere olan talep arttıkça, yeni alaşımların tasarlanması ve geliştirilmesi için önemlidir. Mikroskop altında alaşımları incelemek, bu alaşımların özelliklerini anlamaya ve optimize etmeye yardımcı olur. Bu bilgi, alaşımların tasarımı, geliştirilmesi ve üretimi süreçlerinde yaygın olarak kullanılır.

Metalografi Numune Hazırlama Süreçleri Nelerdir?

Bu işlem, genellikle metal malzemelerin incelemesi için kullanılan bir yöntemdir. Bu yöntem, malzemelerin mikro yapısını incelemek ve görsel olarak analiz etmek için birden fazla aşamadan oluşur. Bu aşamalar ise aşağıdaki gibidir:

1. Numune Seçimi:

Bu işleme başlarken ilk adım, uygun bir numunenin seçilmesidir ve bu adım, sonuçların kalitesini büyük ölçüde etkileyebilir. Numune seçimi, inceleme yapılacak malzemeyi doğru şekilde temsil etmek için dikkatle yapılmalıdır. Ayrıca, numunenin izotropi veya anizotropi özelliklerini göz önünde bulundurmak önemlidir, çünkü bazı malzemelerin özellikleri farklı yönlere bağlı olarak değişebilir. Bu nedenle, doğru ve temsilci bir numunenin seçilmesi, başarılı bir incelemenin temelidir.

2. Numune Kesimi

Metalografik inceleme için uygun bir numunenin seçilmesi ve hazırlanması, doğru sonuçların elde edilmesi açısından kritik bir adımdır. Numunenin belirli boyutlara indirilmesi için uygun kesim işlemi yapılmalıdır, ancak bu işlem sırasında bazı önemli parametreleri göz önünde bulundurmak gereklidir.

- Kesme işlemi için uygun bir kesme diski seçilmelidir. Bu diskin malzemenin uygun sertliğinde olması önemlidir.

- Numune kesme işlemi sırasında sıcaklık değişimi minimum düzeyde tutulmalıdır. Bu nedenle, su, yağ veya uygun kimyasal sıvılar gibi soğutma yöntemleri kullanılmalıdır.

- Kesme hızı, sıcaklıkla doğru orantılıdır. Bu nedenle uygun bir kesme hızı seçilmelidir.

- Kesme işlemi sırasında deformasyon minimum seviyede tutulmalıdır. Herhangi bir deformasyon veya zorlama kesim işlemi sırasında meydana gelmemelidir.

3. Numune Kalıplama İşlemi

Metalografik numunelerin uygun boyutlara indirilmesi için sıcak veya soğuk bakalite alma (kalıplama) işlemi gerekebilir. Bu işlemler, numunenin kenar bölgelerinin incelenmesi veya sertlik ölçümü gibi bir sonraki işlem için düz bir yüzeye ihtiyaç duyulması durumlarında önemlidir.

Sıcak Bakalite Alma (Kalıplama) işlemi, numunenin uygun bir sıcaklık ve basınç altında termoset veya termoplastik bir malzeme ile işlenmesini içerir. Bu işlem sırasında doğru sıcaklık ve basınç seviyelerinin seçilmesi önemlidir, aksi takdirde numunenin deformasyonuna veya mikroyapısında değişikliklere neden olabilir. Bu nedenle, büyük işletmelerde uygun sürelerde sıcak bakalite alma işlemi yapılmalıdır.

Soğuk Bakalite Alma (Kalıplama) işlemi, numunenin ergime sıcaklığının 0.3 katı sıcaklıkta işlenmesini içerir. Bu işlem, sıcak bakalite alma işlemi uygulandığında mikroyapı özelliklerinde değişikliklerin olabileceği malzemelerde tercih edilir. Vakum altında uygulandığında, bakalit sertliği artar ve homojen bir yapı elde edilir. Soğuk bakalite alma işlemi, bir reçine ve sertleştirici içeren iki sıvı veya bir sıvı ile bir toz şeklinde yapılabilir. Bu işlem süre açısından daha uzun olabilir, ancak hızla oluşan bakalitler yüksek sıcaklığa çıkabilir. Malzemenin özelliklerine uygun soğuk bakalite alma işlemi seçilmelidir.

Sıcak veya soğuk bakalite alma (kalıplama) işleminden sonra, numunenin deformasyona uğramaması ve mikroyapısında sıcaklığın neden olduğu değişikliklerin olmaması önemlidir. Ayrıca, bir sonraki işlem için uygun bir kenar düzlüğü sağlanmalıdır. Bakalit, malzemeden önce aşınmamalı ve dağlama işlemi için kullanılacak dağlayıcıya direnç göstermelidir. Bu faktörler incelemenin sonuçlarını doğrudan etkilemektedir.

- Numune Zımparalama ve Parlatma İşlemi

Metalografik inceleme için malzeme yüzeyinin ışığı kırılmadan 90 derece ile yansıması gerekmektedir. Kesme sırasında oluşan izler veya yüzeyde bulunan kir, pas veya nem tabakaları, düzgün bir görüntü elde etmeyi zorlaştırabilir. Bu nedenle, numune hazırlama işlemlerinde her adımda dikkatli olunmalıdır, çünkü her işlem sonraki işlemi etkileyebilir.

Kesme işlemi sırasında yüzeyde oluşan çizikler ve deformasyonlar, parlatma işlemi sırasında giderilemez, bu nedenle bu deformasyonların kaldırılması gereklidir. Zımparalama ve parlatma işlemleri, numune yüzeyindeki pürüzleri gidermek ve yüzeyi ışığı iyi yansıtacak şekilde hazırlamak için kullanılır.

Zımparalama işlemi, yüzeydeki deformasyonları gidermek veya yüzeydeki kir, pas ve nem tabakalarını kaldırmak için yapılır. Bu işlem sırasında SiC gibi yüksek sertlikteki aşındırıcılar kullanılır. Aşındırıcıların malzemeyi kesmek yerine metalografik numuneyi düzgün bir şekilde hazırlamasına dikkat edilmelidir. Ayrıca sulu bir ortamda yapılmalı ve yüksek hızlardan kaçınılmalıdır. Numunenin farklı yönlere çevrilmesi ve çiziklerin yönlerinin değiştirilmesi, daha iyi sonuçlar elde etmeye yardımcı olur.

Zımparalama işlemi sonrasında numune yüzeyinde ıslaklık veya nem bırakılmamalıdır, çünkü bu korozyona neden olabilir. Metalografik numunelerin doğru inceleme sonuçları elde etmek için yüzey hazırlığı önemlidir ve her aşamada dikkatli bir şekilde uygulanmalıdır.

- Numune Dağlama İşlemi

Metalografik numune dağlama işlemi, numunenin yüzeyini inceleme sırasında görünür kılmak için kullanılan bir işlemdir. Bu işlem, malzemenin yüzeyini aktive ederek görüntüleme işlemi sırasında daha belirgin hale getirir. Manuel dağlama yöntemi, uygun bir çözeltinin malzeme yüzeyine uygulanmasıyla gerçekleşir. Elektrolitik parlatma ve dağlama ise elektrolitik hücreler kullanılarak hızlı ve güvenilir sonuçlar elde edilen bir yöntemdir. Bu yöntem, mekanik parlatmaya göre daha düzgün yüzeyler oluşturur, işlem süresi daha kısadır ve elektron mikroskopları için uygundur. Ayrıca, sarf malzeme maliyetlerini düşürür ve iş gücü kaybını önler.

Metalografi Sırasında Dikkat Edilmesi Gerekenler

İşlem sırasında aşağıdaki hususlara dikkat edilmesi gerekmektedir.

- Akan Su Kullanımı: İşlem sırasında numune ve zımpara arasına akan su kullanılması önemlidir. Bu hem numunenin soğumasına yardımcı olur hem de oluşan atıkların temizlenmesini sağlar.

- Kuvvetin Homojen Dağılımı: Numune ile zımpara arasında uygulanan kuvvetin homojen bir şekilde dağılması gerekmektedir. Eğer bu dengeli olmazsa, malzeme yüzeyinde tepeler veya çukurlar oluşabilir.

- Yön Değişikliği: Zımparalama işlemi sırasında numunenin yüzeyini tek bir yönde sürmek yerine, bir sonraki aşamada 90 derece dik açılarda sürmek önemlidir. Bu, homojen bir yüzey elde etmek için gereklidir.

- Zımpara Değişimi ve Temizlik: Her zımparalama işlemi sonrasında zımparanın değiştirilmesi ve temizlik işlemine özen gösterilmesi gerekir. Numunede kalan atıklar veya artıklar bir sonraki aşamada hatalara yol açabilir.

Bu faktörler, işlem sırasında doğru sonuçlar elde etmek için önemlidir ve işlem sürecinin titizlikle takip edilmesi gerekir.