Manyetik Parçacık Testi Nedir? Nasıl Yapılır?

Ağustos 13, 2025

Radyografik Muayene Nedir? Tahribatsız Muayene Yöntemi

Ağustos 26, 2025Endüstriyel üretim süreçlerinde kalite kontrol, ürün güvenilirliğinin ve uzun ömürlülüğünün temelini oluşturur. Bu noktada, malzeme içerisindeki görünmeyen hataların tespit edilmesi büyük önem taşır. Özellikle yüksek hassasiyet gerektiren sektörlerde — örneğin otomotiv, havacılık veya enerji — malzeme içindeki mikroskobik çatlaklar, boşluklar ya da diğer yapısal kusurlar, ilerleyen aşamalarda ciddi güvenlik risklerine yol açabilir. İşte tam bu noktada, tahribatsız muayene yöntemleri devreye girer. Bu yöntemler sayesinde malzemeye zarar vermeden iç yapısı analiz edilebilir ve potansiyel kusurlar güvenli biçimde tespit edilebilir. Bu yazımızda, tahribatsız muayene yöntemleri arasında hassasiyeti ve güvenilirliği ile öne çıkan ultrasonik muayene konusunu tüm yönleriyle ele alacağız.

Ultrasonik Muayene Nedir?

Ultrasonik muayene, yüksek frekanslı ses dalgaları kullanılarak malzeme içindeki kusurların tespit edilmesini sağlayan, malzemeye zarar vermeden yapılan bir tahribatsız muayene yöntemidir. Bu yöntemde ses dalgaları malzeme içerisine gönderilir ve farklı yoğunluklara çarptığında yansıyarak geri döner; bu geri dönüş sinyalleri analiz edilerek iç yapı hakkında detaylı bilgi elde edilir. Özellikle çelik gibi yoğun yapılı metallerde oldukça etkili olan söz konusu yöntem, yüzeye yakın ya da derin bölgelerdeki çatlak, boşluk veya ayrışma gibi kusurların tespitinde kullanılır. Endüstride penetrant testi veya Eddy akımı gibi yöntemlerle birlikte kullanılarak, üretim güvenliği ve kalite kontrol süreçlerinde tamamlayıcı bir rol oynar.

Ultrasonik Muayenenin Prensibi

Ultrasonik muayenenin temel prensibi, yüksek frekanslı ses dalgalarının malzeme içerisine gönderilmesi ve bu dalgaların malzeme içerisindeki sınır, boşluk, çatlak gibi farklılıklarla karşılaştığında yansıyarak geri dönmesine dayanır. Bu ses dalgaları, bir prob (genellikle piezoelektrik kristallerle donatılmış) aracılığıyla malzeme yüzeyine iletilir. Dalgalar malzeme içinde ilerlerken, herhangi bir süreksizlikle karşılaştıklarında bir kısmı geri yansır, bir kısmı ise geçiş yapar. Geri dönen dalgalar aynı prob veya başka bir alıcı tarafından algılanır ve bu sinyaller dijital ekranda grafiksel biçimde görüntülenir.

Bu sistemin etkinliği, ses dalgalarının malzeme içindeki yayılma hızına, dalga boyuna ve kusurun türüne bağlı olarak değişir. Sağlıklı bir yapıda, sinyaller düzgün bir çizgi halinde ekranda izlenirken, kusur bulunan bölgelerde bu çizgilerde düzensizlikler görülür. Ölçülen yankı süresi ve sinyal şiddeti, kusurun yerini, büyüklüğünü ve türünü belirlemeye yardımcı olur. Bu prensip, farklı yoğunluk ve elastikiyet özelliğine sahip malzeme bölgelerinin ayırt edilmesini mümkün kılar. Bu nedenle ultrasonik muayene, karmaşık iç yapıya sahip parçaların değerlendirilmesinde oldukça güvenilir bir yöntem olarak kabul edilmektedir.

Ultrasonik Muayene Nasıl Yapılır?

Ultrasonik muayenenin başarılı bir şekilde uygulanabilmesi için hem uygun ekipmanların kullanılması hem de işlemin standartlara uygun bir biçimde yürütülmesi gerekir. Bu süreç, dikkatli hazırlık, teknik bilgi ve deneyim gerektirir. Malzeme tipi, yüzey durumu, ölçüm derinliği gibi faktörler, muayene yönteminin ve ekipman seçiminin belirlenmesinde önemli rol oynar. Şimdi bu işlemin üç temel bileşeni olan gerekli ekipmanlar, uygulama aşamaları ve görüntüleme tekniklerini ayrı başlıklar altında detaylandıralım.

Gerekli Ekipmanlar

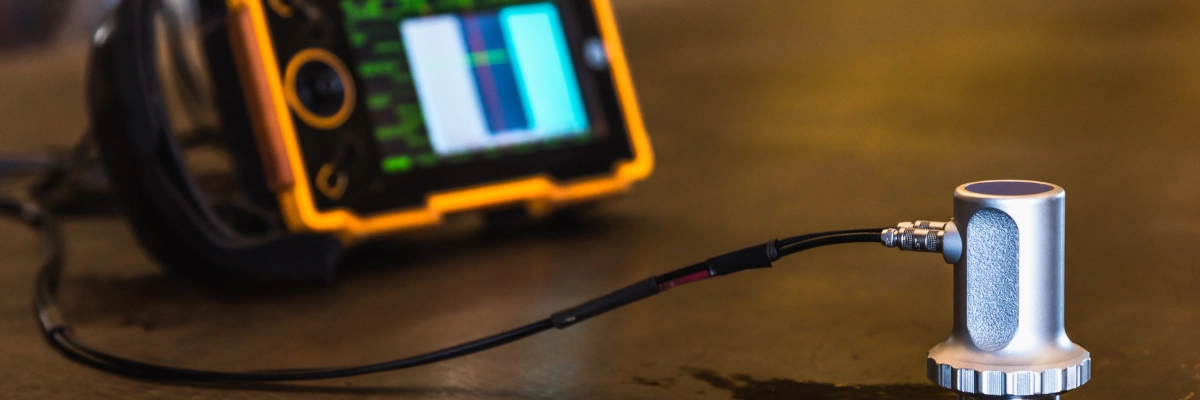

Ultrasonik muayene için kullanılan temel ekipmanlar, testin başarısını doğrudan etkiler. En önemli bileşenlerden biri olan prob (transdüser), yüksek frekansta ses dalgaları üretir ve bu dalgaların malzeme içinden yansıyarak geri dönmesini algılar. Probun özellikleri, malzemenin türüne ve tespit edilmek istenen kusurun boyutuna göre seçilir. Bu prob, genellikle piezoelektrik kristaller içerir ve longitudinal (boyuna) veya transversal (enine) dalgalar oluşturabilir.

Bir diğer önemli cihaz ise ultrasonik test cihazıdır. Bu cihaz, probdan gelen sinyalleri işler, yankı sürelerini ölçer ve dijital bir ekranda analiz edilmesini sağlar. Ayrıca, cihazın hassasiyeti ve veri işleme kapasitesi, kusurların detaylı biçimde değerlendirilmesine imkân tanır.

Ekipmanlar arasında ayrıca kuplaj jeli de yer alır. Bu jel, prob ile test yüzeyi arasında hava boşluğu oluşmasını engelleyerek, ses dalgalarının malzeme içerisine daha verimli geçmesini sağlar. Yüzey hazırlığı için gerekirse zımpara, temizleyici solüsyonlar ve diğer yardımcı ekipmanlar da kullanılır.

Uygulama Aşamaları

Ultrasonik muayene işlemi, belirli bir sıra ve dikkatle yürütülen birkaç temel aşamadan oluşur. İlk adımda, test edilecek yüzey temizlenir ve düzgün bir temas yüzeyi sağlanır. Yüzeydeki kir, pas veya boya gibi engelleyici katmanlar temizlenmeden yapılan testler, hatalı sonuçlara yol açabilir.

Ardından, prob üzerine kuplaj jeli sürülerek yüzeye yerleştirilir ve ses dalgaları gönderilir. Prob, yüzey üzerinde belirli bir düzende hareket ettirilerek tüm bölge taranır. Bu sırada test cihazı, ses dalgalarının geri dönüş süresini ve şiddetini ölçerek, potansiyel kusurların yerini ve büyüklüğünü belirler.

Son aşamada, elde edilen veriler analiz edilir ve yorumlanır. Kusurların pozisyonu, derinliği ve yoğunluğu gibi bilgiler, dijital ekran çıktılarında değerlendirilir. Bu analizler, kalite kontrol raporlarına dönüştürülerek ürün güvenliği açısından karar destek aracı olarak kullanılır.

A-Scan, B-Scan ve C-Scan Görüntüleme Teknikleri

Ultrasonik muayenede elde edilen veriler, farklı tarama teknikleriyle yorumlanabilir. Bu teknikler, kusurların konumunu ve özelliklerini daha net biçimde görselleştirmek için kullanılır. Üç temel görüntüleme yöntemi vardır: A-Scan, B-Scan ve C-Scan.

A-Scan (Amplitude Scan) yöntemi, en temel ultrasonik görüntüleme tekniğidir. Bu yöntemde, ses dalgasının yankı sinyalleri zamana bağlı olarak dikey sinyaller şeklinde görüntülenir. Ekrandaki her bir sinyal, bir süreksizlik veya sınır anlamına gelir. Bu teknik, kusurun derinliğini ve büyüklüğünü sayısal olarak belirlemede etkilidir.

B-Scan (Brightness Scan), A-Scan’e göre daha gelişmiş bir yöntemdir ve kesit görüntüsü sunar. Bu teknikle, malzeme içindeki kusurlar iki boyutlu bir grafik üzerinde görselleştirilir. Derinlik ve konum bilgisi net bir şekilde görülebilir, böylece özellikle karmaşık parçalar için yorumlama kolaylaşır.

C-Scan ise üç boyutlu bir görünüm sağlar ve test edilen yüzeyin tamamının düzlemsel bir haritasını çıkarır. Renk kodlamaları veya yoğunluk farklılıklarıyla kusurlar detaylı şekilde gösterilebilir. Bu teknik, özellikle kritik öneme sahip bileşenlerde kalite kontrol için tercih edilir.

Bu görüntüleme yöntemleri, ultrasonik muayenenin hassasiyetini artırarak, insan hatası riskini en aza indirir ve daha güvenilir sonuçların elde edilmesini sağlar.

Hangi Kusurlar Tespit Edilebilir?

Ultrasonik muayene, özellikle iç yapısal kusurların tespitinde yüksek doğruluk sağlayan bir yöntemdir. Yüzey altındaki boşluklar, çatlaklar, ayrışmalar, curuflar (kaynak cürufları), inklüzyonlar (yabancı madde kalıntıları) ve laminasyon gibi birçok farklı kusur bu yöntemle etkin bir şekilde belirlenebilir. Bu kusurlar, üretim sürecinde oluşabilecek yapısal hataların yanı sıra, kullanım sırasında meydana gelen yorulma, aşınma ya da darbe etkileriyle oluşabilecek hasarları da kapsar. Özellikle kaynaklı parçalarda kaynak dikişi içindeki boşluklar veya çatlaklar, söz konusu yöntem ile kolaylıkla tespit edilebilir.

Bu yöntemin en büyük avantajlarından biri, hem yüzeye yakın hem de malzemenin derinliklerinde oluşan kusurların aynı hassasiyetle görüntülenebilmesidir. Örneğin, dövme çelik parçalarında içeride oluşabilecek gaz boşlukları ya da döküm parçalarında görülen segregasyonlar, diğer test yöntemleriyle fark edilemeyecek kadar derinde olsa dahi söz konusu yöntem ile belirlenebilir. Özellikle yüksek dayanım gerektiren uygulamalarda — örneğin uçak iniş takımları, enerji türbin bileşenleri veya raylı sistem ekipmanları — iç yapısal bütünlük kritik öneme sahiptir. Bu yüzden, ultrasonik muayene bu alanlarda yaygın şekilde kullanılır.

Ayrıca, bu yöntem vasıflı çelik gibi yüksek yoğunluklu ve homojen yapıya sahip malzemelerde, geleneksel tahribatsız muayene yöntemleri olan penetrant testi ya da Eddy akımı gibi yüzey odaklı sistemlere kıyasla daha kapsamlı sonuçlar sağlar. Bu özelliği sayesinde üretim kalitesini garanti altına almanın yanı sıra, bakım süreçlerinde de önleyici bir kontrol aracı olarak kullanılır.

Ultrasonik Muayenenin Kullanım Alanları

Ultrasonik muayene, yüksek hassasiyet gerektiren birçok endüstri kolunda yaygın olarak kullanılan bir kalite kontrol ve güvenlik doğrulama yöntemidir. Özellikle malzeme iç yapısının bütünlüğünü kritik düzeyde önemseyen sektörlerde, hem üretim aşamasında hem de bakım süreçlerinde güvenilir sonuçlar sunar. Bu yöntemin en sık kullanıldığı alanların başında havacılık ve uzay sanayii gelir. Uçak gövdeleri, motor parçaları ve iniş takımları gibi hayati bileşenlerde, mikroskobik düzeydeki kusurların dahi gözden kaçmaması gerekir. Ultrasonik muayene, bu parçalarda oluşabilecek çatlak, ayrışma ya da boşlukları erkenden tespit ederek olası kazaların önüne geçilmesini sağlar.

Otomotiv sanayii de bu yöntemin yoğun şekilde uygulandığı bir başka alandır. Araçların şasi, süspansiyon, aks ve motor bloğu gibi bileşenleri, dayanıklılık ve güvenlik açısından düzenli olarak kontrol edilmelidir. Özellikle vasıflı çelik kullanılan bu parçalarda, üretim sırasında oluşabilecek içsel kusurların tespiti için söz konusu yöntem kritik bir rol oynar. Aynı şekilde enerji sektöründe, özellikle boru hatları, kazanlar, türbin bileşenleri ve basınçlı kaplarda kullanılan çelik malzemelerin iç yapısal analizinde bu yöntem vazgeçilmezdir.

Petrokimya, gemi inşası, demiryolu sistemleri ve nükleer enerji tesisleri gibi yüksek risk barındıran sektörlerde de ultrasonik muayene, güvenliğin sürdürülebilirliğini sağlayan temel test yöntemlerinden biridir. Bu alanlarda hem üretim kontrollerinde hem de periyodik bakım aşamalarında kullanılarak, operasyonel mükemmellik hedeflenir. Üstelik bu yöntem, hem dövme hem de döküm parçalar üzerinde etkili sonuçlar sunduğu için üreticilere esnek çözümler sunar.

Sonuç olarak, ultrasonik muayene; güvenilirlik, doğruluk ve çok yönlülük açısından diğer tahribatsız muayene yöntemleri ile karşılaştırıldığında oldukça güçlü bir alternatif sunar. Özellikle tahribatsız muayene yöntemleri içinde geniş bir uygulama yelpazesine sahip olması, bu yöntemin hem yerel hem de küresel ölçekte kalite standartlarını karşılayabilen önemli bir teknoloji olmasını sağlamaktadır.