Radyografik Muayene Nedir? Tahribatsız Muayene Yöntemi

Ağustos 26, 2025

Punta Kaynak Nedir? Nerelerde Kullanılır?

Eylül 5, 2025Modern mühendislik uygulamalarında kullanılan malzemelerin performansı, sadece anlık dayanımına değil, uzun vadede maruz kalacakları yükler karşısındaki davranışlarına da bağlıdır. Özellikle çelik gibi yapısal malzemelerin tekrarlı zorlamalar altında zamanla nasıl şekil değiştirdiği veya kırılma riski taşıdığı, endüstriyel tasarımlar açısından kritik öneme sahiptir. Bu noktada devreye giren “yorulma testleri”, bir malzemenin ömrünü önceden kestirebilmek ve güvenli kullanım aralığını belirleyebilmek adına vazgeçilmez bir test yöntemidir. Havacılıktan otomotive, inşaattan enerji sektörüne kadar geniş bir kullanım alanına sahip olan bu testler, yapı elemanlarının dayanıklılığını belirleyerek güvenlik ve maliyet açısından önemli avantajlar sunar.

Yorulma Testi Nedir?

Yorulma testi, bir malzemenin tekrarlı yükler altında zamanla nasıl davrandığını ölçmek amacıyla yapılan bir mekanik testtir. Özellikle metal malzemelerin, belirli bir çevrim sayısında kırılmadan dayanıp dayanamayacağını belirlemek için kullanılır. Bu test sayesinde, yapı elemanlarının uzun ömürlü ve güvenli bir şekilde kullanılabilmesi için gerekli dayanım değerleri tespit edilir. Metal yorulması olarak bilinen bu olgu, özellikle çelik türleri gibi yapı malzemelerinde kritik öneme sahiptir ve bazen çentik darbe testi gibi yöntemlerle birlikte değerlendirilir.

Yorulma Testi Nasıl Yapılır?

Yorulma testi, bir malzemenin zaman içinde maruz kalacağı tekrarlı yüklerin simülasyonunu sağlayan sistematik bir süreçtir. Bu süreçte hem deneysel hem de analitik yaklaşımlar kullanılarak, malzemenin dayanım sınırları tespit edilir. Peki, yorulma testi nasıl yapılır sorusuna kapsamlı bir yanıt verebilmek için testin temel prensiplerine, uygulanan gerilme türlerine, kullanılan makine ve ekipmanlara, test aşamalarına ve sonuçların analizinde kullanılan S-N diyagramına ayrı ayrı göz atmak gerekir.

Testin Genel Prensibi

Yorulma testlerinin temel prensibi, bir numuneye belirli bir frekansta tekrarlanan gerilmeler uygulayarak malzemenin kırılıncaya kadar kaç çevrim dayanabildiğini ölçmektir. Bu çevrimsel yüklemeler, genellikle sabit genlikte ve sinüzoidal formdadır. Amaç, malzemede zamanla oluşabilecek mikro çatlakları hızlandırarak gözlemlenebilir hale getirmektir. Bu şekilde elde edilen veriler, mühendislik hesaplarında güvenlik faktörlerinin belirlenmesinde kritik rol oynar. Deneysel ortamda uygulanan yükleme şartları, gerçek hayattaki mekanik zorlanmaları taklit edecek şekilde düzenlenir.

Uygulanan Gerilme Türleri

Yorulma testlerinde uygulanan gerilme türleri, testin amacına ve numunenin kullanım senaryosuna göre farklılık gösterir. En yaygın uygulamalar çekme-basınç gerilmeleri, eğilme gerilmeleri ve burulma gerilmeleridir. Bu gerilme türleri, malzemenin belirli bir yönde tekrarlı olarak zorlanmasına neden olur. Örneğin bir otomobil aksı üzerinde yapılan testlerde burulma yorulması, bir uçak kanadında ise eğilme yorulması ön plana çıkar. Testin başarısı, gerilmenin doğru tanımlanması ve uygun frekansta uygulanmasına bağlıdır.

Test Ekipmanları ve Makineleri

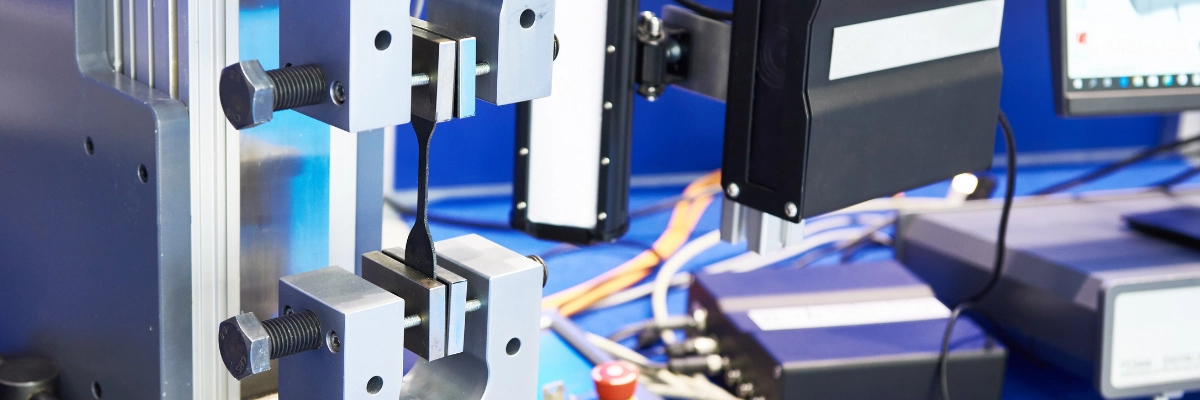

Yorulma testlerinde kullanılan makineler, genellikle servo-hidrolik sistemlerdir ve yüksek hassasiyetle yük uygulama kapasitesine sahiptir. Bu makineler, numuneye belirli bir frekansta tekrarlayan gerilmeler uygular. Test sisteminde ayrıca kuvvet ölçerler, yer değiştirme sensörleri ve veri kayıt sistemleri bulunur. Bazı gelişmiş sistemlerde sıcaklık, nem ve korozyon gibi çevresel etkiler de kontrol edilebilmektedir. Testin süresi boyunca makine, her çevrimi otomatik olarak sayar ve numune kırılana kadar veri toplamaya devam eder.

Test Aşamaları

Yorulma testinin uygulanışı genel olarak üç temel aşamada gerçekleştirilir. İlk olarak, test numunesi belirli standartlara göre hazırlanır ve makineye yerleştirilir. İkinci aşamada, belirlenen gerilme türü ve büyüklüğü uygulanarak çevrimsel yükleme başlatılır. Üçüncü aşamada ise test boyunca oluşan deformasyonlar, çatlak gelişimi ve kırılma anı kayıt altına alınır. Bu süreç, bazı durumlarda milyonlarca çevrim sürebilir. Test sonunda malzemenin kaç çevrim sonunda kırıldığı belirlenir ve bu bilgi mühendislik hesaplamalarında kullanılır.

S-N Diyagramı (Gerilme – Çevrim Sayısı Grafiği)

Yorulma testinin en önemli çıktılarından biri, S-N diyagramı olarak bilinen Gerilme – Çevrim Sayısı grafiğidir. Bu grafik, malzemenin uygulanan gerilme seviyesine karşılık kaç çevrim boyunca dayanabileceğini gösterir. “S” ekseni gerilme değerini, “N” ekseni ise çevrim sayısını ifade eder. Genellikle logaritmik olarak çizilen bu grafik sayesinde, malzemenin yorulma sınırı belirlenebilir. Bu sınır, malzemenin belirli bir gerilme altında teorik olarak sonsuz çevrimde dahi kırılmayacağını ifade eder. S-N diyagramı, farklı çelik türleri için karşılaştırma yapma imkânı sunar ve malzeme seçiminde kritik bir rol oynar.

Yorulma Testi Türleri

Yorulma testleri, malzemelerin kullanım koşullarına göre farklı test türleriyle uygulanır. Bu test türleri, malzemenin maruz kalacağı yükün büyüklüğüne, çevrim sayısına, çevresel koşullara ve sıcaklık değişimlerine göre sınıflandırılır. Doğru yorulma testi türünün seçilmesi, özellikle yüksek hassasiyet gerektiren endüstrilerde güvenli tasarım açısından son derece önemlidir. Aşağıda en yaygın kullanılan dört yorulma testi türü detaylı olarak açıklanmıştır.

Yüksek Döngülü Yorulma Testi (High Cycle Fatigue – HCF)

Yüksek döngülü yorulma testleri, düşük gerilme seviyelerinde fakat çok sayıda çevrim uygulanarak yapılan testlerdir. Bu testlerde malzeme genellikle elastik sınırın altında çalıştırılır ve milyonlarca çevrim boyunca yorulma davranışı incelenir. Havacılık, otomotiv ve makine parçaları gibi titreşime sürekli maruz kalan sistemlerde yaygın olarak kullanılır. Yüksek döngülü yorulma, genellikle uzun süreli kullanımlar için malzemenin performansını değerlendirmek adına tercih edilir. Bu test sayesinde malzemenin “sonsuz ömrü” olup olmadığı yani belirli bir gerilme altında teorik olarak sınırsız çevrimde bozulmadan çalışıp çalışamayacağı anlaşılır.

Düşük Döngülü Yorulma Testi (Low Cycle Fatigue – LCF)

Düşük döngülü yorulma testleri, yüksek gerilme seviyelerinde ve daha az çevrim sayısıyla gerçekleştirilen testlerdir. Bu tür testlerde, malzeme genellikle elastik-plastik sınırın üzerinde zorlandığı için deformasyonlar daha belirgindir. Genellikle enerji, savunma ve nükleer santral ekipmanlarında olduğu gibi aşırı zorlanmaya maruz kalan parçalar için uygulanır. Düşük döngülü yorulma testleri, yüksek sıcaklık ve ani yüklemelere maruz kalan parçaların kısa ömürlü ancak dayanıklı kalması gereken senaryolarda kritik rol oynar. Bu test, bileşenlerin özellikle ilk çalışma fazında oluşabilecek gerilmelere karşı dayanımını belirlemek için önemlidir.

Termal Yorulma Testi

Termal yorulma testi, malzemenin sürekli olarak ısıtılıp soğutulması sonucunda oluşan termal gerilmelere karşı nasıl davrandığını ölçmek amacıyla yapılır. Bu testlerde sıcaklık değişimleri, malzemede genleşme ve büzülmeye yol açarak mikro çatlaklara neden olabilir. Termal yorulma testi; egzoz sistemleri, türbin bileşenleri ve yüksek sıcaklıkta çalışan motor parçalarında sıklıkla kullanılır. Sıcaklık değişimlerinin neden olduğu iç gerilmeler, özellikle ısıl genleşme katsayısı yüksek olan çelik türleri için kritik öneme sahiptir. Bu test sayesinde malzemenin ısıl çevrimlere karşı yapısal kararlılığı değerlendirilir.

Korozyonlu Yorulma Testi

Korozyonlu yorulma testi, malzemenin hem çevrimsel gerilmelere hem de kimyasal olarak aşındırıcı ortamlara aynı anda maruz kaldığında gösterdiği dayanımı ölçer. Bu tür testler, deniz suyu, asit buharı veya endüstriyel gazlar gibi korozif ortamların yorulma davranışını nasıl etkilediğini analiz etmek için kullanılır. Test sonucunda ortaya çıkan hasar, genellikle sadece mekanik yorulma veya sadece korozyona maruz kalan malzemelere göre çok daha hızlı gelişir. Bu test, özellikle denizcilik, petrokimya ve kimya endüstrilerinde kullanılan yapısal parçalar için büyük önem taşır. Malzemenin bu tür karma koşullarda güvenliğini sağlamak adına yapılan testler, tasarıma yön verir.

Yorulma Testinin Kullanım Alanları

Yorulma testleri, mühendislik sistemlerinin güvenli, verimli ve uzun ömürlü olmasını sağlamak amacıyla birçok sektörde aktif olarak kullanılmaktadır. Bu testlerin en büyük avantajı, bir malzemenin ya da bileşenin gerçek kullanım şartları altında ne kadar dayanıklı olduğunu önceden belirleyebilmesidir. Özellikle tekrarlı yüklemelere maruz kalan yapısal elemanlarda, tasarım aşamasında yapılan yorulma analizleri hem maliyet hem de güvenlik açısından büyük kazançlar sağlar.

Otomotiv sektöründe, araç süspansiyon sistemleri, şasi bağlantı elemanları ve motor parçaları gibi bileşenlerin uzun ömürlü olması için yorulma dayanımı kritik bir faktördür. Havacılık ve uzay endüstrisinde ise kanat yapıları, iniş takımları ve motor bileşenleri gibi yüksek güvenlik gerektiren parçalar yorulma testleriyle sıkı biçimde denetlenir. Enerji sektöründe rüzgâr türbinleri, nükleer reaktörler ve boru sistemleri; inşaat sektöründe ise köprüler, viyadükler ve yüksek yapılar yorulma dayanımı dikkate alınarak tasarlanır.

Ayrıca savunma sanayi, demiryolu, gemi yapımı ve beyaz eşya üretimi gibi pek çok alanda da bu testlerin sonuçlarına göre malzeme ve tasarım seçimi yapılmaktadır. Her sektörün farklı çevresel ve mekanik yükleme koşulları olduğundan, test senaryoları da bu ihtiyaçlara göre özelleştirilir. Örneğin, denizcilik sektöründe yapılan testlerde korozyonlu yorulma testi öne çıkarken, motor üretiminde termal yorulma daha belirleyici olabilir.

Yorulma testi, sadece dayanıklılığı artırmakla kalmaz; aynı zamanda iş güvenliği, ürün kalitesi ve marka itibarı açısından da vazgeçilmez bir mühendislik aracıdır. Bu testlerin sunduğu veriler, ürün geliştirme süreçlerinde inovasyonun temelini oluşturur. Günümüzde, yorulma testi nasıl yapılır sorusunun cevabı sadece laboratuvar uzmanlarını değil, aynı zamanda tasarım mühendislerini, kalite kontrol ekiplerini ve karar verici yöneticileri de yakından ilgilendirmektedir.